NOM-001-ARTF-2019

NORMA OFICIAL MEXICANA NOM-001-ARTF-2019, "SISTEMA FERROVIARIO-INFRAESTRUCTURA-DURMIENTES MONOLÍTICOS-ESPECIFICACIONES Y MÉTODOS DE PRUEBA"

ALEJANDRO ÁLVAREZ REYES, Titular de la Agencia Reguladora del Transporte Ferroviario y Presidente del Comité Consultivo Nacional de Normalización de Transporte Ferroviario (CCNN-TF), con fundamento en los artículo 36 fracciones I, VII, y XXVII de la Ley Orgánica de la Administración Pública Federal; 38 fracción II, 40 fracción I, II, XVI y XVIIII; 41, 43, 47 fracción II, III y IV de la Ley Federal sobre Metrología y Normalización, 28 y 33 del Reglamento de la Ley Federal sobre Metrología y Normalización; CUARTO Transitorio de la Ley de Infraestructura de la Calidad, 6 Bis fracción I y 28 de la Ley Reglamentaria del Servicio Ferroviario; 2 fracciones X, 77, 78, 79, 80, 81, 82, 84, 85 y 222, 223 del Reglamento del Servicio Ferroviario; 40 del Reglamento Interior de la Secretaría de Comunicaciones y Transportes y Segundo del Decreto por el que se crea la Agencia Reguladora del Transporte Ferroviario, como un órgano desconcentrado de la Secretaría de Comunicaciones y Transportes, y

CONSIDERANDO

Que con fecha 7 de marzo de 2019 el Comité Consultivo Nacional de Normalización de Transporte Ferroviario, aprobó la publicación del Proyecto de Norma Oficial Mexicana PROY-NOM-001-ARTF-2019, SISTEMA FERROVIARIO- INFRAESTRUCTURA- DURMIENTES MONOLÍTICOS- ESPECIFICACIONES Y MÉTODOS DE PRUEBA", la cual se realizó en el Diario Oficial de la Federación el 11 de abril de 2019, con objeto de que los interesados presentaran sus comentarios;

Que durante el plazo de 60 días naturales contados a partir del día siguiente de la fecha de publicación de dicho proyecto de norma oficial mexicana, la Manifestación de Impacto Regulatorio a que se refiere el artículo 45 de la Ley Federal sobre Metrología y Normalización estuvo a disposición del público en general para su consulta; y que dentro del mismo plazo, no se presentó comentario alguno sobre el citado proyecto de Norma Oficial Mexicana, atendiendo lo establecido en el artículo 47, fracción I de la Ley Federal sobre Metrología y Normalización.

Que con fecha 27 de junio de 2019, el Comité Consultivo Nacional de Normalización de Transporte Ferroviario aprobó la norma referida;

Que para dar cumplimiento a lo establecido en el artículo 78 de la Ley General de Mejora Regulatoria, deben considerarse las derogaciones efectuadas mediante la emisión de la NOM-002-ARTF-2019, en términos del Anexo de Calidad Regulatoria correspondiente.

Que la Ley Federal sobre Metrología y Normalización establece que las Normas Oficiales Mexicanas se constituyen como el instrumento idóneo para la protección de las vías generales de comunicación y la seguridad de sus usuarios, expide la siguiente: Norma Oficial Mexicana NOM-001-ARTF-2019, "SISTEMA FERROVIARIO-INFRAESTRUCTURA-DURMIENTES MONOLÍTICOS-ESPECIFICACIONES Y MÉTODOS DE PRUEBA". SINEC-20190627110152000.

Ciudad de México, a 27 de junio de 2019.- El Titular de la Agencia Reguladora de Transporte Ferroviario y Presidente del Comité Consultivo Nacional de Normalización de Transporte Ferroviario, Alejandro Álvarez Reyes.- Rúbrica.

Prefacio

El durmiente de concreto es uno de los elementos más importantes de la superestructura de la vía y, en conjunto con los elementos de sujeción y de apoyo, soportan y transmiten a las capas inferiores las cargas y esfuerzos longitudinales, transversales y verticales, por lo que es necesario que los mismos se encuentren en condiciones óptimas.

La elaboración del presente Norma Oficial Mexicana es competencia del Comité Consultivo Nacional de Normalización de Transporte Ferroviario (CCNN-TF) integrado por:

- Agencia de Seguridad, Energía y Ambiente (ASEA).

- Agencia Reguladora del Transporte Ferroviario (ARTF).

- Centro Nacional para la Prevención de Desastres (CENAPRED).

- Comisión Federal para la Protección contra Riesgos Sanitarios (COFEPRIS).

- Comisión Nacional de Hidrocarburos (CNH).

- Comisión Nacional de Seguridad (CNS).

- Comisión Reguladora de Energía (CRE).

- Policía Federal.

- Secretaría de Agricultura y Desarrollo Rural (SADER).

- Secretaría de Comunicaciones y Transportes (SCT).

- Secretaría de Desarrollo Agrario, Territorial y Urbano (SEDATU).

- Secretaría de Economía (SE).

- Secretaría de Energía (SENER).

- Secretaría de Gobernación (SEGOB).

- Secretaría de Hacienda y Crédito Público (SHCP).

- Secretaría de la Defensa Nacional (SEDENA).

- Secretaría de Medio Ambiente y Recursos Naturales (SEMARNAT).

- Secretaría de Salud (SALUD).

- Secretaría de Turismo (SECTUR).

- Secretaría del Trabajo y Previsión Social (STPS).

- Servicio de Administración Tributaria (SAT).

- Cámara Mexicana de la Industria de la Construcción (CMIC).

- Confederación de Cámaras Industriales de los Estados Unidos Mexicanos (CONCAMIN).

- Asociación Mexicana de Agentes de Carga (AMACARGA).

- Asociación Mexicana de Distribuidores de Gas Licuado y Empresas Conexas, A.C. (AMEXGAS).

- Asociación Mexicana del Gas Natural, A.C (AMGN).

- Asociación Mexicana de Ferrocarriles, A.C. (AMF).

- Asociación Mexicana del Transporte Intermodal.

- Asociación Nacional de Transporte Privado (ANTP).

- Asociación Nacional de Importadores y Exportadores de la República Mexicana (ANIERM).

- Consejo Nacional Agropecuario (CNA).

- Centro Nacional de Metrología (CENAM).

- Instituto Mexicano del Transporte (IMT).

- Instituto Politécnico Nacional (IPN).

- Universidad Autónoma de Nuevo León.

- Universidad Autónoma del Estado de México.

- Universidad Nacional Autónoma de México (UNAM).

- Universidad Tecnológica de San Juan del Río.

- Colegio de Ingenieros Civiles de México, A.C.

- Procuraduría Federal del Consumidor (PROFECO).

- Asociación Mexicana de la Industria Automotriz (AMIA).

- Asociación de Normalización Y Certificación, A.C.

- Asociación Nacional de la Industria Química (ANIQ).

- Cámara de la Industria de Transformación de Nuevo León.

- Cámara Nacional de la Industria del Hierro y del Acero (CANACERO).

- Cámara Nacional de la Industria Molinera de Trigo (CANIMOLT).

- Comisión Federal de Electricidad (CFE).

- Comisión Nacional de Mejora Regulatoria (CONAMER).

- Consejo Nacional de Normalización y Certificación de Competencias Laborales (CONOCER).

- Coordinación General de los Centros SCT.

- Dirección General de Desarrollo Ferroviario y Multimodal de la SCT.

- Dirección General de Protección y Medicina Preventiva en el Transporte de la SCT.

- Dirección General de Servicios Técnicos de la SCT.

- Instituto Mexicano de Normalización y Certificación A.C. (IMNC).

- Normalización y Certificación NYCE, S.C.

- Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C. (ONNCCE).

- Petróleos Mexicanos (PEMEX).

Con objeto de elaborar la presente Norma Oficial Mexicana, se constituyó un Grupo de Trabajo con la participación voluntaria de los siguientes actores:

- Alstom Transport S.A. de C.V.

- Asociación Mexicana de Ferrocarriles A.C.

- Ferrocarril Mexicano, S.A. de C.V.

- Ferrocarril y Terminal del Valle de México, S.A. de C.V.

- Ferrosur, S.A. de C.V.

- Inversiones Ferroviarias de México S.A. de C.V.

- Impulsora Tlaxcalteca de Industrias, S.A. de C.V.

- Kansas City Southern de México, S.A. de C.V.

- R.C.T.I. de México S de R. L. de C.V.

- SEMEX, S.A. de C.V.

- Universidad Tecnológica de San Juan del Río.

Índice del contenido

Introducción

1. Objetivo y campo de aplicación

2. Referencias Normativas

3. Definiciones y abreviaturas

4. Especificaciones de seguridad para el durmiente de concreto

5. Especificaciones de fabricación para durmientes de concreto

6. Durmiente de concretos monolíticos

7. Especificaciones para materiales de durmientes de concreto

8. Métodos de Prueba para durmientes de concreto postensado y pretensado

9. Evaluación de la conformidad

10. Vigilancia

11. Concordancia con normas internacionales

12. Bibliografía

TRANSITORIO

NORMA OFICIAL MEXICANA NOM-001-ARTF-2019, SISTEMA FERROVIARIO-INFRAESTRUCTURA-DURMIENTES MONOLÍTICOS-ESPECIFICACIONES Y MÉTODOS DE PRUEBA

Introducción

Para el soporte y guía del equipo rodante del ferrocarril, la estructura de la vía debe controlar conjuntamente las fuerzas laterales, verticales y longitudinales. Como elemento de estructura de la vía, los durmientes reciben las cargas de los rieles con los elementos de sujeción y las transmiten al balasto y a la capa subrasante (la última capa de terracerías). Consecuentemente, el diseño de un durmiente se ve afectado por las características de otros componentes de la estructura de la vía.

Para el uso de los durmientes de concreto, se deben tomar en cuenta las diferentes condiciones de trabajo de la vía. Cuando se diseñan apropiadamente y sus partes se interrelacionan, instalan y mantienen de igual forma, las vías con durmientes de concreto pueden resultar ser de calidad superior.

El análisis de requisitos para tales sistemas debe involucrar necesariamente no sólo al durmiente, sino a todos los componentes de la vía, su interdependencia y las condiciones bajo las cuales se deben aplicar.

Así, se debe observar:

- El riel, la sujeción del durmiente, el balasto, el subbalasto y la capa subrasante.

- La calidad de cada componente, método de fabricación, instalación y mantenimiento.

- La dirección, magnitud y frecuencia de cargas impuestas por el tráfico; el efecto del medio ambiente como temperatura, clima y aspectos económicos de instalación y mantenimiento.

- La necesidad de soportar y guiar a los vehículos del ferrocarril, mientras controlan las fuerzas repetidas laterales, verticales y longitudinales.

En ese contexto se identificó la necesidad de contar con especificaciones para la selección, diseño, e instalación y mantenimiento de vías con durmientes de concreto. El éxito y seguridad en su desempeño depende de una supervisión cuidadosa para asegurar que todos los componentes cumplan con las especificaciones y que la vía sea instalada y mantenida apropiadamente.

1. Objetivo y campo de aplicación

1.1. Objetivo

La presente Norma Oficial Mexicana establece las especificaciones y condiciones técnicas de fabricación y uso que deben cumplir los durmientes de concreto para instalarse en vías del sistema mexicano ferroviario.

1.2. Campo de aplicación

La presente Norma Oficial Mexicana es aplicable dentro del territorio de los Estados Unidos Mexicanos y los sujetos obligados a su cumplimiento son las personas físicas o morales que fabrican, instalan operan o comercializan este tipo de durmientes.

Las especificaciones correspondientes a durmientes de concreto pretensados, no son aplicables a los durmientes de concreto postensado y viceversa.

2. Referencias Normativas

Los siguientes documentos vigentes o los que los sustituyan, son indispensables para la aplicación de esta Norma Oficial Mexicana:

2.1. A1064/A1064M–17, "Especificación normalizada para alambre de acero al carbono y refuerzo de alambre soldado, liso y deformado, para concreto".

2.2. ASTM A242/A242M–13, "Especificación estándar para acero estructural de baja aleación de alta resistencia".

2.3. ASTM A416/A416M–12, "Especificación Normalizada para Torón de Acero, de Siete Alambres Sin Recubrimiento para Concreto Preesforzado".

2.4. ASTM A421/A421M–15, " Especificación Normalizada para Alambre de Acero Aliviado (relevado) de Esfuerzos sin Recubrimiento para Concreto Preesforzado".

2.5. ASTM A–440, "Acero Estructural de Alta Resistencia Mecánica y a la Corrosión".

2.6. ASTM A500/A500M–18, " Especificación estándar para tubos estructurales de acero al carbono sin costura y soldados conformados en frío redondos y con formas".

2.7. ASTM A501/A501M–14, "Especificación Normalizada para Tubos Estructurales de Acero al Carbono Soldados en Caliente, Electrosoldados y sin Costura".

2.8. ASTM A53/A53M–12, "Especificación Normalizada para Tubos de Acero Negro e Inmersos en Caliente, Galvanizados, Soldados y Sin Costura".

2.9. ASTM A558, "Especificación para electrodos de acero desnudo leves y fundentes para soldadura por arco sumergido".

2.10. ASTM A572/A572M–15, "Especificación Normalizada para Acero Estructural de Alta Resistencia de Baja Aleación de Columbio–Vanadio".

2.11. ASTM A615/A615M–16, "Especificación Normalizada para Barras de Acero y Carbono Lisas y Corrugadas para Refuerzo de Concreto".

2.12. ASTM A616/A616M–96a, "Especificación estándar para riel de acero deformado y liso para refuerzo de concreto".

2.13. ASTM A617/A617M–96a, "Especificación estándar para barras de acero deformadas y lisas para refuerzo de concreto".

2.14. ASTM A722/A722M–15, "Especificación Normalizada para barras de Acero de Alta Resistencia para Concreto Preesforzado".

2.15. ASTM A881/A881M–16a, "Especificación estándar para alambres de acero, con sangría, de baja relajación para concreto pretensado".

2.16. ASTM A886/A886M–17, "Especificación normalizada para acero trenzado, sangría, de Siete Alambres liberada mediante tensión de esfuerzos para concreto pretensado".

2.17. ASTM A911/A911M–15, "Especificación normalizada para barras de acero de baja relajación para durmiente de concreto presforzado para ferrocarril".

2.18. ASTM B117–16, "Práctica estándar para el funcionamiento de la sal en aparato de aerosol (FOG)".

2.19. ASTM C1105–08a, "Método de Prueba Estándar para Medir el Cambio de Dimensiones en el Concreto debido a la Reacción Álcali-Carbonatos en Agregados".

2.20. ASTM C1260, "Método de Prueba Estándar para determinar el Potencial de Reactividad Álcali-Agregados (Método de Barras de Mortero)".

2.21. ASTM C1293–08b, "Método de Prueba Estándar para la determinación el cambio de dimensiones debido a la Reacción Alcali-Silice en el Concreto".

2.22. ASTM C150/C150M–17, "Especificación normalizada para cemento Portland".

2.23. ASTM C1567–13, "Método de Prueba Estándar para Determinar la Reactividad Potencial Alcali-Silice por la combinación de Agregados y Cemento utilizados en la fabricación de Concreto (Método Acelerado de Barras de Mortero)".

2.24. ASTM C184–94e1, "Método de Prueba Estándar para Determinar la Finura del Cemento utilizando los Tamices No.100 y No.200".

2.25. ASTM C260/C260M–10A, "Especificación Normalizada para la Utilización de Aditivos Inclusores de Aire en el Concreto".

2.26. ASTM C295/C295M–12, "Guía normalizada para examen petrográfico de agregados para concreto".

2.27. ASTM C31/C31M–18, "Práctica Normalizada para Preparación y Curado de Especímenes de Ensayo de Concreto en la Obra".

2.28. ASTM C33/C33M–16E1, "Especificación Normalizada para Agregados del Concreto".

2.29. ASTM C359, "Método de Prueba Estándar para medir el endurecimiento temprano del Concreto Hidráulico (Método del Mortero)".

2.30. ASTM C39/C39M–18, "Método de prueba normalizado para la resistencia a la compresión de especímenes cilíndricos de concreto".

2.31. ASTM C494/C494M–17, "Especificación Normalizada para la Utilización de Aditivos Químicos en el Concreto".

2.32. ASTM C666/C666M–15, "Método de Prueba Estándar para la Resistencia de Concreto a Congelación Rápida y Descongelación".

2.33. ASTM C856–17, "Practica Estándar para Realizar el Examen Petrográfico del Concreto Endurecido".

2.34. N-CMT-2-02-005/04, "Materiales para Concreto Hidráulico".

3. Definiciones y abreviaturas

Para los propósitos de esta Norma Oficial Mexicana, se aplican las definiciones y abreviaturas siguientes:

3.1. acero de presfuerzo

Es el elemento de acero que tensado y anclado se utiliza para impartir presfuerzo al concreto.

3.2. acero de refuerzo

Es el acero, excluyendo el acero de presfuerzo, colocado dentro del durmiente para mejorar su resistencia estructural y para controlar la deflexión y el agrietamiento.

3.3. asiento del riel

Es el área del durmiente sobre la cual se apoya el riel.

3.4. balasto

Material pétreo seleccionado, producto de la trituración de piedra, que se coloca sobre el subbalasto, debajo de los durmientes y entre ellos, cuya función es soportar las cargas rodantes y transmitirlas a las terracerías, distribuyéndolas, en la forma que no se produzcan deformaciones perjudiciales en éstas.

3.5. capa subyacente

Capa sobre la que se desplanta la capa subrasante, que se construye, cuando así lo indique el proyecto, inmediatamente encima del cuerpo del terraplén, con materiales compactables producto de cortes o procedentes de bancos.

3.6. capa subrasante

Última capa de las terracerías, sobre la que se desplanta el subbalasto, que se construye inmediatamente encima de la cama de los cortes, de la capa subyacente o del cuerpo del terraplén cuando esta última no se utilice, con materiales seleccionados o cribados producto de cortes o precedentes de bancos.

3.7. carga lateral

Componente horizontal de una carga en la vía perpendicular al riel.

3.8. carga longitudinal

Carga a lo largo del eje longitudinal del riel.

3.9. carga vertical

Carga o componente de carga aplicada en ángulo recto al eje longitudinal del riel.

3.10. corona

Superficie comprendida entre las aristas superiores de los taludes de balasto colocado.

3.11. corte

Excavación ejecutada a cielo abierto en el terreno natural, en ampliación de taludes, rebajes en la superficie de cortes o terraplenes existentes y en derrumbes, con objeto de preparar y formar la sección de la obra.

3.12. durmiente

Componente transversal de la vía cuya función es mantener el escantillón y transmitir las cargas del riel al balasto.

3.13. durmiente de concreto postensado

Durmiente de concreto presforzado que emplea acero de presfuerzo para precomprimir el concreto después de que éste está endurecido.

3.14. durmiente de concreto pretensado

Durmiente de concreto presforzado que empela acero de presfuerzo que se tensiona antes de la colocación de concreto.

3.15. durmiente presforzado

Durmiente en el que el concreto se encuentra precomprimido por acción del acero de presfruerzo.

3.16. durmiente reforzado presforzado

Durmiente de concreto reforzado que, además de acero de refuerzo longitudinal, emplea acero de presfuerzo para resistir la flexión.

3.17. esfuerzo de flexión

Resistencia normal producida por la flexión.

3.18. fijación

Componente o grupo de componentes de un sistema de vía que fijan el riel a los durmientes.

3.19. flexión negativa

Flexionamiento que produce tensión o reduce la compresión en el área superior del durmiente.

3.20. flexión positiva

Flexión que produce o reduce la compresión en la superficie inferior del durmiente.

3.21. grieta estructural

Plano de falla que se origina trasversalmente en la cara de tensión del durmiente, extendiéndose al nivel del acero de refuerzo o de presfuerzo y que aumenta su tamaño al incrementarse la carga.

3.22. inserto

Mecanismo para asegurar el ensamble del riel al durmiente. Puede ser colocado en el durmiente en el momento de su fabricación, o colocado en los alojamientos moldeados o barrenados en el durmiente.

3.23. ppm

Partes por millón.

3.24. terracerías

Conjunto de cortes y terraplenes de una obra ferroviaria, ejecutados hasta el nivel de desplante del subbalasto.

3.25. terraplén

Estructura que se construye con materiales producto de cortes o procedentes de bancos, con el fin de obtener el nivel de desplante del subbalasto que indique el proyecto, ampliar la corona, cimentar estructuras, formar bermas y bordos, y tender taludes.

3.26. subbalasto

Capa de material seleccionado que se construye sobre las terracerías terminadas, resistente a la penetración del balasto y cuya función es soportar las cargas rodantes y transmitirlas a las terracerías, distribuyéndolas, en la forma que no se produzcan deformaciones perjudiciales en éstas.

3.27. subrasante de proyecto

Proyección vertical del desarrollo del eje de la corona (de construcción).

3.28. vía

Conjunto de balasto, durmientes, rieles, dispositivos de sujeción y de apoyo, juegos de cambio y cruceros, que se colocan para sustentar y guiar al equipo rodante, de acuerdo con lo fijado en el proyecto. Las vías pueden ser: a) elásticas, en las que se emplean placas de hule amortiguadoras entre rieles y durmientes, y sujeciones del tipo de muelle o de resorte; y b) clavadas, en las que se emplean placas de asiento metálicas entre rieles y durmientes, sujeciones con clavos de vía y anclas a presión sujetas a los rieles.

4. Especificaciones de seguridad para el durmiente de concreto

Los durmientes de concreto deben cumplir con especificaciones relativas a cargas verticales en la separación de los durmientes, dimensiones del durmiente, distribuciones de las cargas, factores de impacto, balasto y subbalasto, presión del balasto, presión en el subbalasto, cargas laterales, cargas longitudinales, distribución de cargas sobre el asiento del riel, requisitos de flexión y juntas de riel. A continuación, se detallan las especificaciones de cada una:

4.1. Cargas verticales en la separación de los durmientes

La separación entre durmientes afecta el esfuerzo flexionante del riel y del durmiente, así como el esfuerzo de compresión en el balasto y la capa subbalasto, además eleva los esfuerzos de flexión sobre los propios durmientes. Para una serie de dimensiones de durmientes y magnitudes de cargas por rueda, las consecuencias de incrementar el espaciamiento entre durmientes es también tener momentos de flexión más altos en el riel y los momentos máximos en los propios durmientes. Para el caso de durmientes, balasto y subbalasto con características constantes, un espaciamiento más grande entre durmientes provocaría un mayor hundimiento de la vía por carga unitaria de rueda, esto es, el módulo de vía será más bajo. A la inversa entre menor sea el espaciamiento entre durmientes, menor será el esfuerzo unitario y mayor el módulo de vía.

Las coberturas de estas especificaciones para durmientes de concreto están destinadas a diseños de vía con espaciamientos entre durmientes de eje a eje de 500 mm a 760 mm (20" a 30").

4.2. Dimensiones del durmiente

El empleo de durmientes más largos, más anchos o más rígidos, que varíen la superficie de apoyo durmiente–balasto, tiene casi los mismos efectos que el reducir la separación entre durmientes. Existen, sin embargo, límites dentro de los cuales el incremento en el tamaño no tiene efecto alguno para reducir el esfuerzo en la vía. La concentración de esfuerzos en la zona durmiente/balasto disminuye a medida que la distancia entre los rieles aumenta. Por lo tanto, existe un punto en el cual el diseño de alargamiento del durmiente disminuirá significativamente la carga unitaria sobre la superficie durmiente/balasto. Existen, además, condiciones de gálibos en el derecho de vía, estructuras y de la maquinaria que restringen la longitud del durmiente.

El diseño de durmientes más anchos tiene beneficios similares a los incrementos en la longitud del durmiente. Dicho diseño, sin embargo, corresponde al punto donde resulta práctico compactar el balasto abajo del durmiente. Las dimensiones para durmientes de concreto de longitud deben diseñarse entre 2 400 mm a 2 690 mm (7' 11" a 8' 10"), y ancho en la superficie inferior entre 220 y 330 mm (8.5" y 13"). Debido a la transferencia de adherencia, los durmientes de concreto pretensados deberán ser de al menos 2 440 mm (8' 07") de longitud a menos que se hagan las previsiones adicionales para asegurar la transferencia de adherencia adecuada.

4.3. Distribución de las cargas

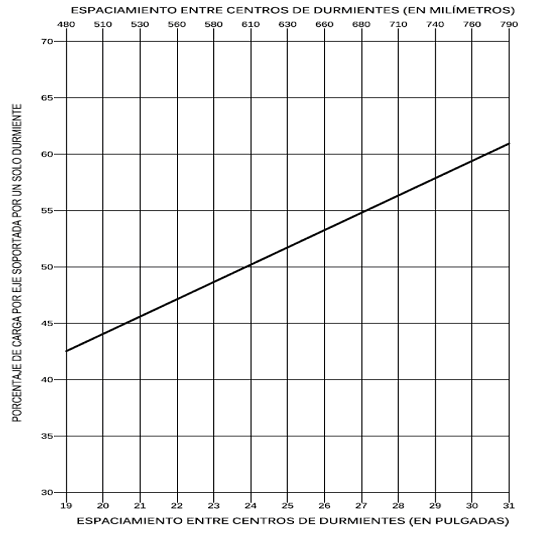

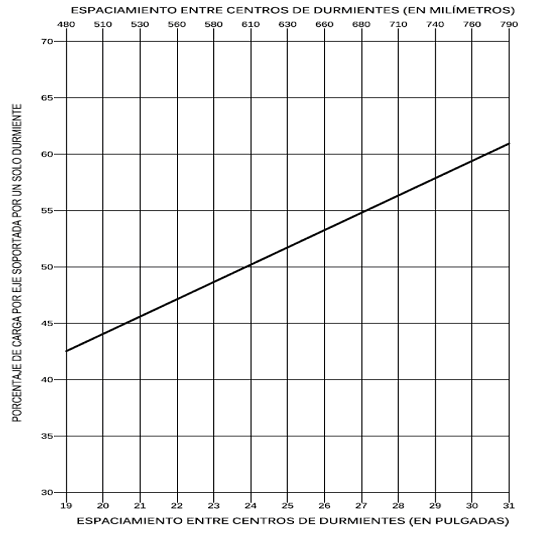

El inciso anterior y los requisitos siguientes están basados en que las cargas de la rueda aplicada al riel serán distribuidas por éste a varios durmientes. Tal distribución de la carga ha sido confirmada por algunas investigaciones de campo. La distribución de la carga depende del tipo de durmiente y las separaciones entre eje, de la reacción del balasto, capa subbalasto y la rigidez del riel. El porcentaje de carga por rueda por riel soportada por un solo durmiente en forma individual es variable. Un cálculo conservador de la distribución de la carga está dado en la Figura 1, aunque la rigidez del riel influye en dichos porcentajes su efecto es pequeño comparado con el de otros factores. Para simplificación, los factores de distribución se muestran sólo como una función de la separación del durmiente. Estos valores, intentan compensar las variaciones de otras influencias.

Figura 1. Distribución de carga Estimada

4.4. Factores de impacto

Los requisitos de estas especificaciones se basan en cálculos que incluyen un factor de impacto supuesto. Este factor es un porcentaje de incremento de las cargas estáticas que intenta incorporar el efecto dinámico de la rueda y las irregularidades del riel. Siendo este factor de impacto de 200%.

4.5. Balasto y Subbalasto

Además de las dimensiones y separación entre durmientes, la profundidad del balasto y el módulo de subbalasto, también son significativas en el sentido de que la carga vertical depende de esos parámetros. El incremento de la altura de la cama del balasto tiende a distribuir las cargas de un durmiente sobre un área más amplia de la capa subbalasto, reduciendo con ello la presión de dicha capa y el consecuente hundimiento de la vía. Así, el efecto que causa una mayor cama de balasto puede ser similar, dentro de ciertos límites, a la reducción de la separación del durmiente. Las capas subbalasto más rígidas soportan mayores esfuerzos de presión con camas de balasto de menor espesor que las capas de subbalasto más flexible. Consecuentemente, son más capaces de tolerar separaciones entre durmientes más amplias, durmientes de menor longitud y camas de balasto poco profundas o una combinación de variantes sin manifestación de falla o depresión excesiva en las vías.

El proyectista debe asegurarse de que el diseño de la vía no resulte con un sobreesfuerzo del balasto o de la capa subbalasto. Para ello, deben considerarse las cargas por rueda, el factor de distribución, el factor de impacto, las capacidades unitarias de la superficie de apoyo del balasto y la subbalasto, así como las dimensiones del durmiente y su separación.

4.6. Presión del balasto

Mientras que la presión del durmiente al balasto no se distribuye uniformemente a través o a lo largo de la base de un durmiente, puede hacerse un cálculo aproximado de la presión en la base de éste. Se ha encontrado que la presión máxima del balasto ocurre algunos centímetros abajo de su contacto con el durmiente. El valor promedio calculado de la presión del balasto en la base del durmiente condiciona la presión máxima. La presión promedio (MPa) en la base del durmiente es igual a la carga por eje, modificada por los factores de distribución e impacto y dividida por el área de apoyo del durmiente:

![]()

Donde:

P = Carga por rueda, en kN (lbf).

IF = Factor de impacto, en %.

DF = Factor de distribución, en %.

A = Superficie de apoyo de los durmientes, en mm2 (in²)

La presión de balasto recomendada no debe de exceder de 0.5864 MPa (85 PSI) para balasto de alta calidad resistente a la abrasión. Si se emplean materiales de balasto de calidad inferior la presión se reducirá en forma consecuencia.

Ejemplo 1:

Se tiene un durmiente de concreto de 2 590 mm (8' –6") de longitud y 300 cm (12") de ancho (259 cm x 30 cm=7 770 cm2). Cuál será valor de la presión en el área de apoyo del durmiente para una locomotora que tiene una carga por rueda de 134 kN (30 000 lb) si los durmientes se encuentran espaciados a 711.2 mm (28"). Presión promedio del balasto en PSI (kPa)= 60 000 (3) (0.56)/102x12= 82.4 PSI (0.586 MPa).

NOTA 1: El ejemplo es resuelto con unidades del sistema inglés, toda vez que la literatura especializada se expresa en dichas unidades.

4.7. Presión en la capa subbalasto

La presión ejercida por el balasto sobre la capa de subbalasto depende de la presión del durmiente al balasto, la constante de distribución de carga a través del balasto y el espesor de ésta.

4.8. Cargas laterales

Las cargas laterales generadas por el movimiento del equipo de ferrocarril son transmitidas por el paso de las ruedas y las cejas de estas a los rieles, los cuales deben mantenerse en su lugar por medio de sistemas de fijación a los durmientes confinados por el balasto. La rigidez lateral de los rieles distribuye las cargas laterales al sistema de fijación riel–durmiente. La resistencia estructural de los elementos de fijación y los durmientes mantienen el escantillón de la vía. La masa de los durmientes, la fricción entre los durmientes y el balasto, el área de apoyo lateral de los durmientes y la masa de balasto actúan en conjunto para controlar el movimiento lateral.

La estabilidad lateral de la vía puede incrementarse al disminuir el espaciamiento entre durmientes de dimensiones similares, incrementándose la masa de durmiente, la superficie de apoyo de los extremos del durmiente por unidad de longitud de vía y la resistencia de fricción entre los durmientes y el balasto. La resistencia estructural de las fijaciones debe ser proporcional a la magnitud de la carga lateral transmitida a cada durmiente los durmientes, que se determina por la rigidez lateral del riel y el espaciamiento entre durmientes.

La magnitud de las cargas laterales que deben ser soportadas, depende no solamente de las dimensiones, configuración, peso, velocidad y características del equipo de arrastre sino también de las características geométricas de la estructura de la vía. Tanto la geometría de una vía en tangente o una vía con curvatura fuertemente cerrada, así como sus irregularidades y las mínimas desviaciones geométricas de diseño influyen en la magnitud de la carga lateral.

Estas especificaciones para durmientes de concreto consideran sistemas de fijación capaces de soportar las cargas laterales por rueda contra el riel superiores a 6 424 toneladas por 304.8 mm lineales de vía (14 Kips por pie lineal de vía) cuando tales cargas laterales son acompañadas por cargas verticales de una magnitud similar.

4.9. Cargas longitudinales

La carga longitudinal originada por la combinación del esfuerzo térmico en rieles soldados continuos y por la fuerza de tracción, se transfiere de los sistemas de fijación de los durmientes al balasto y debe ser equilibrada finalmente por la fricción interna del balasto. Por tanto, la superficie longitudinal de los durmientes por unidad de longitud de vía, la fricción existente entre la base de los durmientes y el balasto, así como las propiedades físicas de este último determinan la resistencia al movimiento longitudinal del riel. La resistencia al movimiento del riel, con respecto a los durmientes, se determina por las características de la fijación. Aunque el impedimento total del movimiento longitudinal del riel es generalmente deseable, existen situaciones donde esta condición es impráctica o no deseable. En la construcción de vías convencionales, el factor limitante de la reacción contra el movimiento longitudinal es a menudo la resistencia que ofrece el balasto.

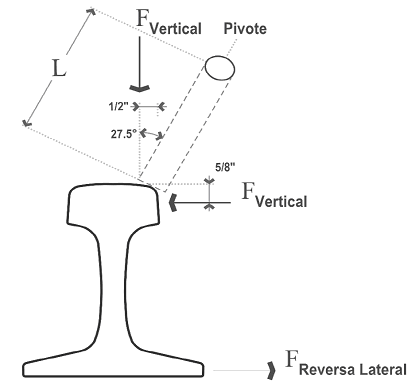

4.10. Distribución de cargas sobre asiento del riel

Las distribuciones de cargas verticales en el asiento del riel pueden ser altamente no-uniformes. A altas relaciones de L/V, el asiento del riel del lado escantillón puede quedar completamente sin carga, por lo tanto, el asiento del riel del lado campo estaría soportando la carga vertical total. Dentro de los factores que afectan la gravedad de la concentración de carga vertical se encuentran la relación L/V, la magnitud de la carga vertical de la rueda, condiciones de apoyo del durmiente y características de los sistemas de fijación tales como la rigidez de la almohadilla, la fuerza de apriete del sistema de fijación y las tolerancias en la fabricación de los componentes en general.

NOTA 2: Se recomienda que en el proceso de diseño del durmiente se tenga en cuenta las solicitaciones más altas generadas por estas concentraciones de carga.

4.11. Requisitos de flexión

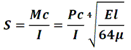

El esfuerzo de flexión originado en el riel bajo carga es una función del momento flexionante aplicado y el módulo de inercia del riel. El momento mencionado se determina en el instante por la carga de rueda, la separación del eje y el módulo de la vía. Las secciones del riel más modernas son capaces de distribuir sin peligro las cargas de rueda en durmientes con separaciones hasta de 760 mm con soporte de balasto normal. Se recomienda que el ingeniero calcule el esfuerzo flexionante máximo para secciones de riel más ligeras de 49.60 kg/m (100 lb/yd) si se anticipa su uso. Para este propósito puede emplearse la fórmula de tensión máxima en el riel:

![]()

Donde:

S = Tensión máxima en el riel, en MPa (PSI).

c = Distancia del eje neutro al borde más externo de la base o hongo, en mm (in).

I = Módulo de inercia de las secciones del riel, en mm4 (in4).

E = Módulo de elasticidad del acero, en MPa (PSI).

µ = Módulo de la vía, en MPa (PSI).

P = Carga de rueda, en Kgf.

M = Momento Flexionante, en t–cm.

Fórmula para calcular el Momento Flexionante.

Ejemplo 2:

Supongamos un módulo de vía de 2 109.00Kg/m2 (3 000 lb/in2) y un riel de 57.046 Kg/m (115 lb/yd) sección RE que tiene un momento de inercia de I=2 726 cm4 (65.5 in4) y una distancia del eje neutro al hongo del riel de 92 mm (3.6387").

![]()

![]()

NOTA 3: El ejemplo es resuelto con unidades del sistema inglés, toda vez que la literatura especializada se expresa en dichas unidades.

4.12. Juntas de riel

Para lograr la máxima economía del uso y beneficios del uso de durmientes de concreto se recomienda que en vía de línea principal se usen rieles soldados continuos. Si se emplean durmientes de concreto en vía convencional o junta atornillada, o en la zona de transición de vías con los rieles soldados continuos se debe tener cuidado de que la unión de dos rieles no quede apoyada directamente sobre un durmiente de concreto. La magnitud de los impactos sobre un durmiente colocado debajo de una junta emplanchuelada podría ser destructiva para el asiento del riel y su fijación.

NOTA 4: Se recomienda que los durmientes de concreto no se instalen adyacentes a juntas aisladas o dentro de los límites de un durmiente de madera con dimensiones especiales, cambios de vías o corta vías.

5. Especificaciones de fabricación para durmientes de concreto

Los durmientes de concreto preesforzados pueden ser fabricados por los métodos pretensado y postensado. Los durmientes deben ser diseñados para usarse en vías armadas con calibre de riel de 49.60 kg/m (100 lb/yd) a 70.00 kg/m (141 lb/yd) sección "RE".

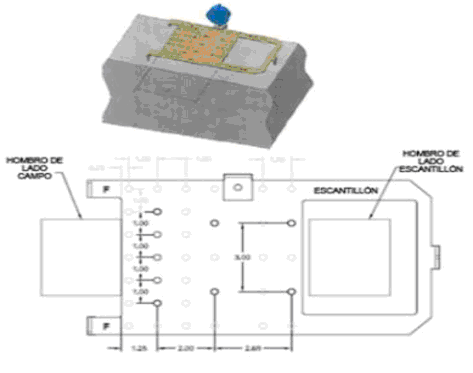

5.1. Escantillón de vía

Las dimensiones y la resistencia a la flexión del durmiente deben ser capaces de mantener la distancia entre los patines de rieles con la posición inclinada del eje del riel prescrita para garantizar el escantillón de la vía de 1 435 mm, con una tolerancia de (±0.0625") 1.6 mm, medido en ángulo recto en un plano horizontal ubicado a 1.58 cm (5/8"), debajo del hongo del riel y para separación de 600 mm entre centros de durmientes.

5.2. Fijación

El durmiente de concreto presforzado puede diseñarse para usarse con todo tipo de fijación si cumple con la adecuada sujeción entre riel y durmiente, que además mantenga el escantillón de vía bajo carga prescrito en el inciso 5.1, que sean capaces de transferir las cargas verticales, laterales y longitudinales del riel al durmiente, que cuenten con la propiedad de amortiguar la carga e impacto, que mantengan la inclinación del riel prestablecida y/o aislamiento para el caso de vías señalizadas. Esta parte debe sujetarse a los planos de ensamble del riel con el sistema de fijación correspondiente.

5.3. Dimensiones del durmiente

La longitud nominal del durmiente de concreto postensado y pretensado no debe ser inferior a 2 400 mm ni exceder de 2 590 mm (7' 11" a 8' 6") respectivamente. Se permite una tolerancia de ± 6.35 mm (1/4") respecto de la longitud nominal.

La longitud nominal para durmientes especiales tales como durmientes para cambios de vía y cortavías pueden tener longitudes distintas a las del durmiente de concreto normal.

El ancho de la cara inferior del durmiente puede ser constante o variable a lo largo de la pieza, con un máximo de 330 mm (13") y un mínimo de 220 mm (8.6"); pero la superficie de apoyo en el balasto bajo cada riel no debe ser menor de 2 440 cm². Se permite una tolerancia de ±3.18 mm (1/8") respecto al ancho nominal.

El ancho de la cara superior del durmiente no debe ser mayor de 330 mm (13") ni menor de 150 mm (6") en ninguna sección. El ancho de la superficie de apoyo del patín del riel no debe ser menor de 190 mm (7.5"). Se permite una tolerancia de ± 3.18 mm (1/8") respecto al ancho nominal.

El peralte máximo en cualquier sección del durmiente no debe exceder de 250 mm (10"). El peralte mínimo en cualquier sección del durmiente no debe ser inferior a 150 mm (6"). Para ambos casos, se permite una tolerancia de + 6.35 mm y –3.18 mm (+1/4" y –1/8") respecto a su peralte nominal.

El peso del durmiente debe ser de entre 240 kg (530 lb) a 350 kg (760 lb). En el caso de durmientes especiales, estos pesos pueden variar, tanto el mínimo como el máximo indicado.

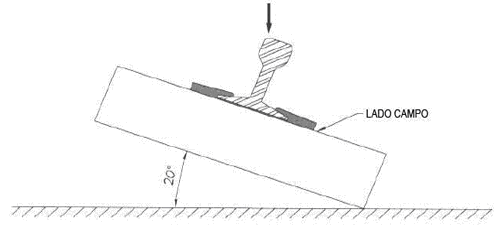

La superficie de apoyo del patín del riel debe tener una inclinación de 1:40 (±5) hacia al centro del durmiente. En caso de tener una inclinación distinta, será bajo responsabilidad o pedido del usuario y nunca será menor a 1:20. El asiento del riel debe tener una superficie plana y lisa con diferencia de nivel de ±0.80 mm (1/32") tanto en el sentido transversal como longitudinal del durmiente.

5.4. Requisitos para Resistencia a Flexión de Durmientes

5.4.1. Momentos Flexionantes

a) Los requisitos para los valores de diseño a la flexión factorizados se obtienen mediante el método descrito en el inciso 5.4.2.

b) Estos valores de diseño no consideran las pérdidas de presfuerzo. Los fabricantes diseñarán los durmientes para alcanzar estos valores después de ocurridas las pérdidas de presfuerzo.

5.4.2. Resistencia a la Flexión de Diseño Factorizada para Todos los tipos de Vía

a) El peso del eje depende del tipo de línea ferroviaria. La Tabla 1 proporciona rangos típicos de cargas por eje para diferentes tipos de líneas.

Tabla 1- Cargas por Eje Típicas para Diferentes Líneas Ferroviarias

Tipo de tráfico |

Carga (tons)[kips] |

Sistemas Metro y Ligeros (tons)[kips] |

Regionales de Pasajeros (tons)[kips] |

Carga por eje (AL) |

32 – 37 [71.5 – 82] |

9 – 15 [20 - 32] |

11 – 14 [25 – 30] |

b) La carga en el asiento de riel es transmitida por el riel al asiento de riel en el durmiente. El Comprador del durmiente debe especificar una carga máxima por eje para determinar la carga sobre el asiento de riel. Esta carga por eje se divide entre dos para obtener la carga por rueda, y entonces multiplicarla por el factor de distribución de la carga en el asiento de riel dado en la Figura 1, y por un factor de impacto. Si el Comprador no indica un factor de impacto, se usará un factor de impacto del 200%. La carga calculada en el asiento de riel está dada por la Ecuación EC.1.

R = 0.5xALxDFx (1+IF) |

(EC.1) |

donde:

R = carga de diseño en el asiento de riel [kips]

AL = carga por eje [kips]

DF = factor de distribución (Figura 1) [-]

IF = factor de impacto [-]

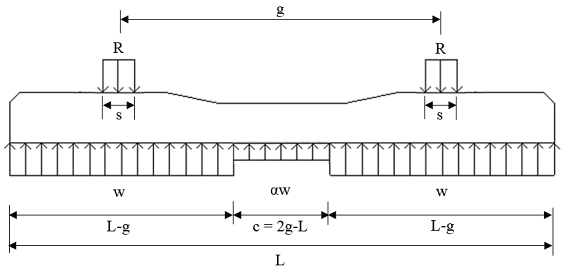

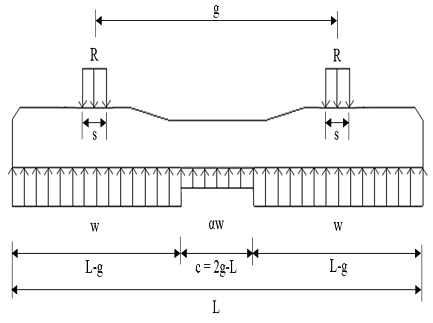

c) La figura de abajo muestra las condiciones de soporte supuestas para durmientes con ancho de base constante utilizadas para los momentos flexionantes de diseño positivos para el asiento de riel y los momentos de diseño flexionantes negativos para el centro del durmiente. El factor de soporte o de reacción en el centro, "alfa= α", se utiliza en cada ecuación. Se proporcionan valores mínimos para "α" en el párrafo f y en la Tabla 3.

Figura 2. Condiciones de Carga y de Apoyo Supuestas para la Determinación de Momentos Flexionantes de Diseño

d) El momento flexionante positivo de diseño no factorizado en el asiento de riel se calcula usando la ecuación EC.2. Este análisis recomienda un factor de soporte en el centro de 0.0 para todas las longitudes de durmiente, el cual de manera real se encontrará debajo de una vía perfectamente calzada. Se considera que la carga en el asiento de riel actúa sobre todo el ancho del patín o base del riel.

|

(EC.2) |

donde:

BRS+ = momento flexionante positivo de diseño, no factorizado, en el asiento de riel [kip-in]

R = carga de diseño en el asiento de riel [kips]

L = longitud del durmiente [in]

g = separación entre centros de rieles (recomendado: 60in [1.524m] para escantillón estándar [in]

c = 2g – L = sección de reducción central [in]

s = ancho del asiento de riel / ancho de base del riel [in]

α = factor de soporte central [-]

e) Se determina el momento flexionante negativo de diseño no factorizado en el asiento de riel, BRS -, usando los factores dados en la Tabla 2 y el momento flexionante positivo de diseño no factorizado calculado para el asiento de riel, BRS+. Se pueden interpolar factores para durmientes con otras longitudes.

Tabla 2-Factores para Momento Flexionante Negativo en el Asiento de Riel

Longitud de Durmiente |

Momento Flexionante Negativo de Diseño No Factorizado en el Asiento de Riel (BRS-) |

7'-9" (2.360 m) |

0.72BRS+ |

8'-0" (2.440 m) |

0.64BRS+ |

8'-3" (2.520 m) |

0.58BRS+ |

8'-6" (2.590 m) |

0.53BRS+ |

9'-0" (2.740 m) |

0.46BRS+ |

f) El momento flexionante negativo de diseño en el centro del durmiente se calcula con la ecuación EC.3. Se deberán utilizar como mínimo los factores de soporte que aparecen en la Tabla 3. Se deja al criterio del comprador utilizar valores superiores según las condiciones de soporte de durmientes esperados en sus vías.

|

(EC.3) |

donde:

BC-.= Momento flexionante negativo de diseño no factorizado en el centro [kip-in]

R = Carga de diseño en el asiento de riel [kips]

L = longitud del durmiente [in]

g = separación entre centros de rieles (recomendado: 60in [1.524m] para escantillón estándar [in]

c = 2g – L = sección de reducción central [in]

α = factor de soporte central [-]

Tabla 3-Factores de Soporte Central Mínimos a Utilizar para Calcular el Momento Flexionante Negativo de Diseño No Factorizado en el Centro del Durmiente

Longitud de Durmiente |

Factor de Soporte ( α) |

7'-9" (2.360 m) |

0.66 |

8'-0" (2.440 m) |

0.68 |

8'-3" (2.520 m) |

0.74 |

8'-6" (2.590 m) |

0.84 |

9'-0" (2.740 m) |

0.87 |

g) Se puede determinar el momento flexionante positivo de diseño al centro usando los factores dados en la Tabla 4 y el momento flexionante negativo de diseño no factorizado calculado para el centro del durmiente. Se pueden interpolar los factores para durmientes con otros largos.

Tabla 4-Factores para Momento Flexionante Positivo de Diseño No Factorizado en el Centro

Longitud de Durmiente |

Momento Positivo en el Centro (BC+) |

7'-9" (2.360 m) |

0.54BC- |

8'-0" (2.440 m) |

0.61BC- |

8'-3" (2.520 m) |

0.66BC- |

8'-6" (2.590 m) |

0.70BC- |

9'-0" (2.740 m) |

0.70BC- |

Figura 3. Suposiciones de Carga y Condiciones de Soporte

Figura 4. Suposiciones de Carga y Condiciones de Soporte, Diagrama de Cortante y Diagrama de Momento Flexionantes para la Determinación de Momentos Flexionantes de Diseño

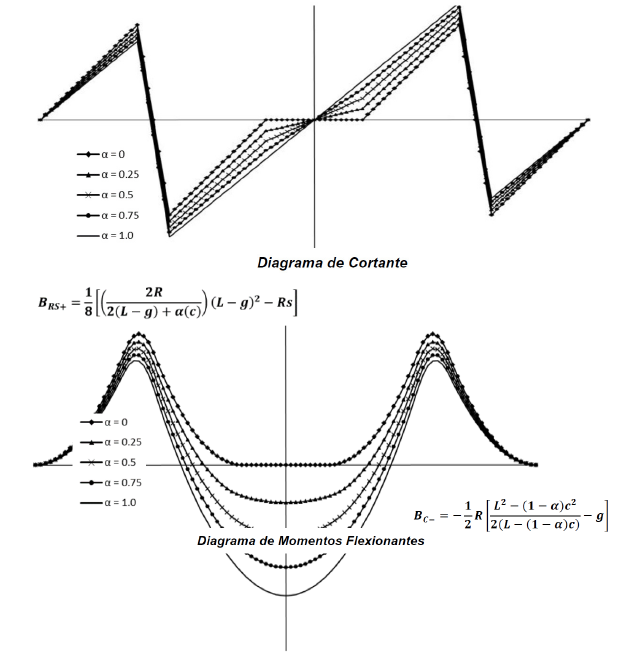

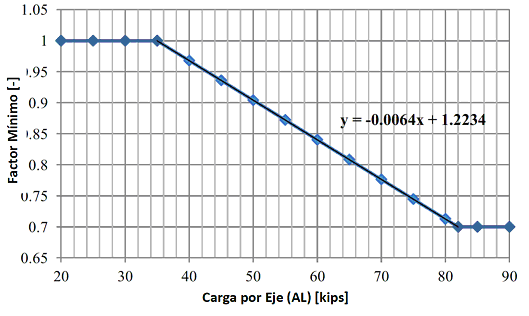

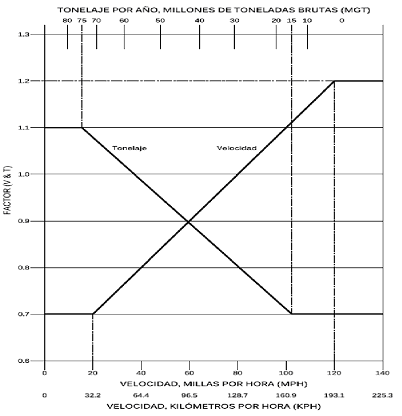

h) Para todo tipo de tráfico en vías balastadas y para tomar en cuenta la influencia de la velocidad y toneladas que transitan al año sobre dichas vías, los momentos flexionantes de diseño factorizados se pueden calcular como:

|

(EC.4) |

donde:

M = los momentos flexionantes de diseño factorizados ![]()

B = los momentos flexionantes no factorizados calculados en Sección 5.4.2 a – g [kip-in]

V = el factor de velocidad obtenido de las Figuras 4 y 5 [-]

T = el factor de toneladas transportadas al año de las Figuras 4 y 5 [-]

NOTA 1: Los factores de velocidad y de tonelaje deberán ser tomados de acuerdo con la Figura 4 según las condiciones de tráfico y nunca deberán ser inferiores del límite bajo de la Figura 5.

i) El uso de almohadillas atenuantes de deformación sobre el durmiente en el sistema de sujeción del riel ha mostrado su efecto en la carga de diseño sobre el asiento de riel. Por lo tanto, se puede reducir el factor de impacto a criterio del Ingeniero. Se debe tomar nota de esta reducción y tomarse en cuenta en la selección de las almohadillas por el resto de la vida del durmiente.

j) Para diseños de durmientes que tengan el ancho reducido en el centro del durmiente, el momento positivo en el asiento de riel aumentará y el momento negativo en el centro del durmiente disminuirá cuando se compara con uno de ancho constante en su base, para un valor dado de presión en el balasto.

k) En vista de esta condición, los requisitos para el momento flexionante positivo en asiento de riel y centro de durmiente, y para el centro negativo serán modificados en consecuencia. Cálculos requeridos para el momento deben estar basados en la geometría de la superficie en el fondo del durmiente, sometida a una presión uniforme de balasto.

Figura 5. Límite para Factores de Tonelaje y Velocidad

Figura 6. Factores de Tonelaje y Velocidad

6. Durmiente de concretos monolíticos

Los durmientes de concreto presforzado tipo monolíticos deben cumplir con los criterios establecidos en el inciso 8.1

La precompresión máxima después de todas las pérdidas en cualquier punto de los durmientes no debe exceder de los 175.8 kg/cm2 (2 500 psi o 17.2 MPa).

Debe existir un esfuerzo de precompresión mínima en cualquier sección transversal vertical a través del área del asiento del riel de 35.2 kg/cm2 (500 psi o 3.5 MPa), después de todas las pérdidas y sin ninguna carga aplicada.

La capacidad mínima a la flexión positiva y negativa en el asiento de riel será la indicada en el inciso 8.3, para la longitud del durmiente y separación que se usarán cuando se realicen los ensayos de acuerdo con la Prueba de Carga Vertical de apoyo del riel descrito en el inciso 8.11.

La capacidad mínima a la flexión negativa en el centro del durmiente debe realizarse como se describe en el presente capítulo, para la longitud del durmiente y separación que se usarán cuando se realicen los ensayos de acuerdo con la Prueba de Momento de Flexión Negativa descrito en el inciso 8.3.

La capacidad mínima a la flexión positiva en el centro del durmiente debe realizarse como se describe en el presente capítulo, para la longitud del durmiente y separación que se usarán cuando se realicen los ensayos de acuerdo con la Prueba de Momento de Flexión Positiva descrito en el inciso 8.3.

El durmiente debe satisfacer los requisitos de la Prueba de Carga Repetida en la zona de asiento del riel descrito en el inciso 8.7. El durmiente debe cumplir con los requisitos de la Prueba de Anclaje del Postensado o de desarrollo de adherencia descrito en el inciso 8.4.

La diferencia de inclinación entre asientos de un mismo durmiente en el sentido de los rieles (Alabeo), no debe ser mayor de 1.6 mm (1/16") en un ancho de 152.4 mm (6").

En el durmiente pretensado los torones, cables o alambres no deben de sobresalir más de 6.4 mm (1/2") más allá de los extremos del durmiente, o según lo especifique el cliente.

Los alambres/ acero o anclajes de presfuerzo no deben salir de los extremos del durmiente postensado y deben ser cubiertos con mortero, epóxico u otro material aprobado por el usuario para protegerlos de la corrosión. El recubrimiento de concreto mínimo para el alambre de presfuerzo, conductos o accesorios finales del sistema de pretensado o postensado será de 19 mm (3/4").

El recubrimiento mínimo de concreto del acero de refuerzo, tendones de pretensado, conductos o accesorios finales de pretensado debe ser como sigue:

Refuerzo cuando se usa en durmientes pretensados o postensados, 19 mm (3/4").

Refuerzo cuando se usa otro tipo de durmiente, se debe cumplir con las siguientes especificaciones:

a) La tolerancia para la colocación del acero de presfuerzo es importante para asegurar que se alcancen tanto la resistencia a la flexión, el espesor mínimo del recubrimiento y los requisitos eléctricos.

b) La tolerancia para la profundidad de colocación del acero de refuerzo convencional debe de ser ± 3.18 mm (± 1/8").

c) La tolerancia para la profundidad del acero de presfuerzo será de ± 3.18 mm (± 1/8"). La tolerancia para la colocación del acero de presfuerzo en plano vertical es de ± 3.18 mm (± 1/8") y en el plano horizontal de ± 6.40 mm (± 1/4").

d) La tolerancia para la colocación del acero de pretensado será de ± 3.18 mm (± 1/8") vertical y (± 1/4") horizontal. Se permiten mayores tolerancias, siempre que el proveedor pueda demostrar que el durmiente tiene una resistencia a la flexión adecuada (con una distribución uniforme de los alambres), el recubrimiento mínimo se ve comprometido y no hay cortocircuitos eléctricos.

e) La tolerancia para la ubicación longitudinal de trayectorias curvas en el acero de refuerzo debe ser ± 50 mm (± 2").

f) La tolerancia para la ubicación en los extremos de las barras de refuerzo será ± 12 mm (± 1/2"). La superficie de las caras de los durmientes debe presentar un aspecto liso y uniforme con un mínimo de porosidades. La concentración de porosidad en la superficie (evidencia de una inadecuada mezcla), vibración o curado es motivo de rechazo. Las aristas de las caras de los durmientes deben ser redondeadas y exentas de salientes y despostilladuras.

Los durmientes deben tener letras o números en la cara superior en alto o bajo relieve para identificar al fabricante, tipo o modelo del durmiente, lote y el año de su fabricación.

Para su uso en vías señalizadas, los durmientes deben asilarse eléctricamente junto con su sistema de fijación correspondiente a fin de proporcionar una impedancia mínima de 20 000 Ω por durmiente, al aplicar un voltaje en corriente alterna de 10 V 60 Hz.

7. Especificaciones para materiales de durmientes de concreto

Se debe prestar la máxima atención a las propiedades del concreto que afecta la durabilidad del durmiente; el diseño de la mezcla, reactividad química, métodos de fabricación, propiedades de insumos y prácticas de curado que afectan el desempeño y durabilidad del concreto. La experiencia con la reactividad álcali de los agregados, los inclusores de aire, otros aditivos, las reacciones del sulfato, la reactividad álcali–sílice (ASR, por sus siglas en inglés) y la formación tardía de la etringita (sulfoaluminato de calcio que se encuentra en el cemento, DEF por sus siglas en inglés) han influido en los requisitos que se indican en este inciso. La resistencia y durabilidad del elemento presforzado depende de la calidad y resistencia de los materiales usados para su manufactura.

7.1. Concreto.

La resistencia mínima a la compresión del concreto a los 28 días para la fabricación del durmiente deberá ser de 495 Kg/cm2 (7 000 PSI o 48 MPa) que será determinada de acuerdo con el método de ensayo descrito en la norma ASTM C39/C39M–18 (Ver, 2.30). La resistencia a la compresión se mide tronando especímenes o probetas cilíndricas de concreto de acuerdo con los procedimientos de la norma ASTM C31/C31M–18 (Ver, 2.27). Para producir elementos prefabricados se necesitan concretos de alta resistencia.

7.2. Cemento.

El cemento utilizado debe cumplir con los requisitos de la norma ASTM C150/C150M–17 (Ver, 2.22). Se recomienda que el contenido de álcalis en el cemento de Na2O +0.658 K2O sea lo más bajo posible y no mayor de 0.60%. La penetración de falso fraguado cuando se ensaya de conformidad con ASTM C359 (Ver, 2.29); no deberá ser inferior a 50.00 mm al inicio, de 35.00 mm en los tiempos intermedios y de 40.00 mm después de la remezcla.

7.3. Alternativas al uso de cemento de baja alcalinidad.

Para reducir al mínimo el riesgo de reactividad álcali–agregado, existen materiales puzolánicos como cenizas volantes, humo de sílice o escoria que pueden ser utilizados siempre que el concreto elaborado con el cemento portland propuesto, agregados y puzolana tengan un historial demostrable comprobado de durabilidad. Como el problema de durabilidad del concreto no puede ser evidente hasta un largo plazo, se recomienda que se cuente con un registro de servicio de 10 años como mínimo para evaluar su desempeño en la vía.

7.4. Agregados: Agregados finos y gruesos

Todos los agregados deben cumplir los requisitos de las especificaciones de Agregados descritos en el Capítulo 8 de AREMA (Ver, 12 Bibliografía), así como las que corresponden a la parte 1 en cuanto a las estructuras de concreto y cimentaciones, y los del numeral 1.3 relacionados con materiales, ensayos y requisitos de construcción y de otros materiales para concreto.

Además, deben ser resistentes, fuertes, durables y estar libres de material nocivo o dañino. Debe ponerse especial atención a los requisitos establecidos en la norma ASTM C33/C33M–16E1 (Ver, 2.28). Los agregados gruesos deberán cumplir los requisitos de la clase 4S de la norma ASTM C33/C33M–16E1 (Ver, 2.28). Los agregados deben estar libres de la expansión excesiva como se indica en el inciso 7.6 de esta Norma Oficial Mexicana.

7.5. Cribado preliminar

Además, para el análisis preliminar, se debe realizar una revisión de campo del desempeño del agregado en estructuras de concreto existentes, preferiblemente por un petrógrafo experimentado, para determinar el registro histórico de durabilidad. Debe llevarse a cabo un análisis petrográfico de acuerdo con la norma ASTM C295/C295M–12 (Ver, 2.26), para una fuente nueva de agregados, incluyendo nuevos frentes de explotación o estratos en los bancos o canteras existentes, para determinar los componentes minerales potencialmente reactivos. Dicho análisis se debe repetir cada 6 meses. Es recomendable contar con un geólogo profesional.

7.6. Agua

La dosificación de agua debe cumplir con los requisitos de las Especificaciones para la Dosificación de Agua, Estructuras y Cimentaciones de Concreto, Materiales, Ensayos y Requisitos de Construcción del American Railway Engineering and Maintenance of Way Association (Ver, 12 Bibliografía). Además, la cantidad de agua, incluyendo la parte de dosificación, contribuye en forma de humedad libre en los agregados, no deberá contener cantidades de impurezas perjudiciales de iones de cloruro que pueden resultar nocivas tanto para el concreto como para el acero (un contenido de iones de cloruro mayor a 400 ppm se considera perjudicial), se debe mantener el nivel muy por debajo de lo indicado.

7.7. Aditivos

Los aditivos químicos para concreto deben cumplir los requisitos de la norma ASTM C494/C494M–17 (Ver, 2.31). No se usarán aditivos que contengan cloruros. En climas severos, donde los durmientes puedan estar expuestos al proceso de congelación y descongelación se utilizará un aditivo de inclusor de aire de acuerdo con la norma ASTM C260/C260M–10ª (Ver, 2.25).

7.8. Curado

Después de vaciar y consolidar el concreto, la superficie expuesta será cubierta con láminas o telas impermeables. El concreto no debe colocarse en los moldes cuyas temperaturas sean inferiores a 4,4 °C (40 °F) y la temperatura del concreto no debe ser menor de 10 °C (50 °F) entre el vaciado y la transferencia de presfuerzo.

NOTA 1: El concreto debe cumplir los requisitos señalados en la N-CMT-2-02-005/04 (Ver, 2.34).

Durante el periodo preestablecido, la temperatura en el concreto no será superior a los 32° C (90° F) durante las primeras 3 horas y 40° C (105° F) durante las primeras 4 horas. Con el calor acelerado de curado, el índice del calor no será superior a 19.4° C (35° F) por hora y la temperatura del curado dentro del concreto no será superior a 60° C (140° F), a menos el proveedor pueda demostrar que los materiales utilizados serán satisfactorios para la durabilidad a largo plazo, en los que en ese caso se pueden utilizar temperaturas de hasta de 70° C (158° F).

El método de calor aplicado será tal que todos los durmientes producidos de una colada dada estén a una temperatura similar. Durante el curado, la temperatura en el centro de la sección transversal del asiento del riel de un durmiente en cada cama deberá ser registrada automáticamente.

7.9. Durabilidad y fraguado del concreto.

La durabilidad del concreto está estrechamente relacionada con la expansión del concreto y los efectos ambientales (capacidad que tiene el concreto para resistir las acciones del entorno del medio ambiente que le rodea y que le puede originar cualquier proceso de degradación o deterioro).

NOTA 2: Las especificaciones deberán interpretar la descripción de cada tema o aspecto y seleccionar con cuidado aquellas pruebas que corresponden al producto que se esté especificando.

7.10. Degradación del concreto por expansión de los materiales.

Uno de los principales procesos de degradación del concreto son las reacciones expansivas dentro del molde de concreto. Las causas actuales son conocidas como Reacción Álcali–Sílice (ASR), Reacción Álcali–Carbonato (ACR, por sus siglas en inglés) y la formación retardada de la Etringita (DEF) o ataque sulfático (degradación del concreto por la acción de sulfatos). La reacción alcalina está relacionada con la compatibilidad química entre el cemento y el agregado.

7.10.1. Reacción Álcali–Sílice (ASR).

Es una combinación de la mezcla total del contenido de álcali y la reacción del agregado. Un análisis petrográfico de los agregados propuestos para la elaboración del concreto descritos en la norma ASTM C295/C295M–12 (Ver, 2.26), y un análisis petrográfico del concreto endurecido por ASTM C856–17 (Ver, 2.33), en combinación con las pruebas descritas a continuación, pueden ser útiles para determinar el potencial de reactividad del álcali en el agregado.

La reacción álcali–sílice de los agregados (ASR) puede ser probada con la metodología de la norma ASTM C1260 (Ver, 2.20), y/o la ASTM C1293–08b (Ver, 2.21).

7.11. Agregados potencialmente reactivos.

Los agregados reactivos no pueden ser utilizados. Los estudios petrográficos de los agregados ASTM C295 (Ver 2.26) y del concreto endurecido ASTM C856 (Ver 2.33) pueden ayudar a determinar la presencia de minerales reactivos en los agregados. Se deberá comprobar el cumplimiento de la prueba ASTM C1260 (ver 2.20) que mide la reacción álcali-sílice (ASR), a la prueba ASTM C1105 (ver 2.19) que mide la reacción álcali-carbonato (ACR) y a la prueba Duggan que mide la expansión del concreto (DEF). Se recomiendan intervalos de seis meses para las pruebas de durabilidad para asegurar el comportamiento conveniente de los agregados o para cualquier nueva fuente de agregados.

7.12. Formación tardía de la Etringita.

La formación de una etringita tardía es, en principio, consecuencia de la descomposición térmica de la etringita (sulfoaluminato de calcio hidratado) formada con anterioridad o durante el fraguado del concreto, lo que resulta en una falla expansiva del concreto. Dos causas potenciales de ello son el contenido excesivo de sulfato en el cemento o el calor excesivo generado durante el proceso de curado del concreto. Para la prueba de cualquiera de las situaciones, la Prueba de Duggan descrita en el inciso 7.16 es la aplicable.

7.13. Degradación del concreto por efectos ambientales.

Los daños por el efecto de congelación/descongelación y la corrosión del acero de presfuerzo, son dos resultados comunes.

7.14. Daños por los ciclos de congelamiento/deshielo.

Son causados por la formación de hielo dentro de la masa del concreto, resultando en daño de expansión para el concreto. Sea que haya o no formación de hielo esto se convierte en un problema que depende de una combinación de la permeabilidad, relación agua–cemento, espaciamiento y tamaño de la porosidad en el concreto, total de aire que haya entrado y el grado de microfisuración. El mejor indicador de la capacidad del concreto para evitar daños por ciclo de congelamiento–descongelamiento es la finalización con éxito de la prueba ASTM C666/C666M–15 (Ver, 2.32). Se recomienda que la prueba se lleve a cabo a intervalos de 6 meses.

7.15. Daño por corrosión

Es causado por la infiltración de humedad y agentes corrosivos en el concreto endurecido o cantidades excesivas de cloruros presentes en la mezcla del concreto. Esta humedad más los agentes de corrosión pueden atacar al acero de presfuerzo dentro del durmiente. La limitación de permeabilidad en el concreto es la mejor manera de protegerlo contra la corrosión potencial. Una relación agua–cemento (w/c) menor a 0.40, una compactación adecuada del concreto, el uso de aditivos (humo de sílice, reductores de agua de alto rango y cenizas volantes) y la finura del cemento en sí, contribuyen a la impermeabilidad adecuada del concreto. Con el uso frecuente de concreto de alta resistencia (HPC por sus siglas en inglés) para la producción de durmientes, la corrosión no es generalmente un problema. La corrosión en los extremos de los tendones de presforzado o componentes (anclajes) integrados que exponen al medio ambiente no es un problema para los durmientes de concreto pretensado, véase el inciso 6.3.2.

7.16. Prueba Duggan para la expansión del concreto.

Es un método de ensayo que puede ser usado para clasificar mezclas de laboratorio y/o evaluar estructuras de concreto en servicio desde 1 mes a 100 años.

7.16.1. Metodología de la Prueba Duggan.

Utilizar corazones de concreto proporciona una medición relativamente rápida de la expansión química potencial del concreto. La velocidad en la cual esta expansión ocurre en la naturaleza depende de la condición inicial de micro fisuras en el concreto, la disponibilidad de contacto con el agua y temperatura (ciclos de absorción y secado), el grado y la frecuencia de cargas dinámicas y de la inherente química de la combinación de cementos y agregados. Sin tener que aplicar una carga dinámica en el concreto, esta prueba amplía y acelera la acción calentamiento/enfriamiento y saturación de agua/secado que se presenta en un ambiente natural.

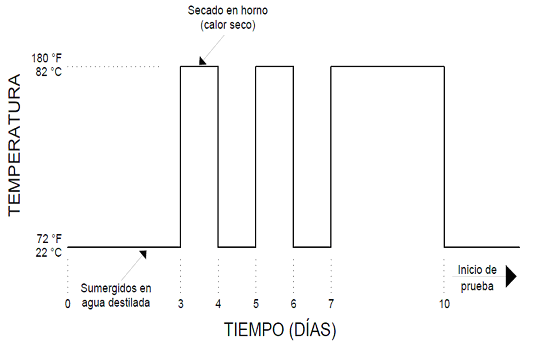

Se extraen cinco corazones de concreto de un diámetro nominal de 25.4 mm (1") de cada una de las mezclas de concreto propuestas, que fueron "curadas" por un mínimo de 7 días. Las superficies de los corazones deberán ser planas, lisas y paralelas entre sí, la superficie curva (altura del cilindro) deberá de ser de una dimensión nominal de 50.80 mm (2"). Los cinco corazones de concreto son colocados en un contenedor plástico (resistente al calor) que mida 88.90 mm (3 1/2") de diámetro y 101.60 mm (4") de altura, para ser sumergidos en agua destilada quedando sumergidos 12.70 mm (1/2") sobre su superficie plana superior a temperatura ambiente. El "ciclo de tratamiento" de los corazones de concreto se describe a continuación con apoyo de la Figura 7.

Ciclo de tratamiento:

72 horas, sumergidos en agua destilada a 22° C (72 F).

Medición de la longitud de los corazones de concreto.

(Lectura cero, referencia inicial).

24 horas, en horno de secado a 82° C (180° F).

24 horas, sumergidos en agua destilada a 22 ° C (72° F).

24 horas, en horno de secado a 82° C (180° F).

24 horas, sumergidos en agua destilada a 22° C (72° F).

72 horas, en horno de secado a 82 ° C (180° F).

Tolerancia de tiempo: ± 1 hora.

Tolerancia de temperatura: ± 0.80° C (1.5° F).

Figura 7. Ciclo de tratamiento

NOTA 3: Después de cada uno de los ciclos de secado en horno, los corazones deben dejarse enfriar a temperatura ambiente durante una hora, antes de sumergirlos nuevamente en agua. El agua no debe de ser cambiada durante el tratamiento o durante la fase de medición de esta prueba.

La primera medición de la longitud de los corazones de concreto (lectura cero) es tomada al final del periodo inicial de 3 días de sumergimiento (cuando los corazones de concreto se encuentran saturados de agua) y antes de comenzar las primeras 24 horas en el horno de secado. La razón para esto es incluir cualquier expansión física causada por la saturación de agua, pero excluir cualquier expansión química no natural que subsecuentemente pueda ocurrir en los corazones de concreto. En seguida del proceso de 24 horas de secado en el horno, los corazones de concreto se dejan enfriar a temperatura ambiente durante una hora para luego ser sumergidos en la misma (no cambiar) agua destilada a 22° C (72° F).

Después del "ciclo de tratamiento", se constituye el punto inicial o "día cero" para realizar la prueba de expansión. La longitud de los corazones de concreto debe de ser tomada en los días 1 y 3, dos veces por semana durante tres semanas. El cambio en la longitud de los corazones deberá ser promediado en términos de porcentaje de expansión. Para obtener concreto libre de fisuras o grietas es necesario que la variable en la longitud de los corazones de concreto no sea mayor a 0.05%. El resultado de la expansión permisible de la prueba Duggan no debe de ser mayor a 0.15%

7.17. Acero de presfuerzo.

El acero de presfuerzo que consiste en cables o torones invariablemente deberá ajustarse a la norma ASTM A416/A416M–12 (Ver, 2.3), o ASTM A886/A886M–17 (Ver, 2.16).

7.18. Acero para los tendones de pretensado.

Debe cumplir con la norma ASTM A421/A421M–15 (Ver, 2.4), o ASTM A881/A881M–16a (Ver, 2.15).

NOTA 4: Pueden utilizarse torones distintos de los enumerados en las normas ASTM A416/A416M–12 (Ver, 2.3) o ASTM A886/A886M–17 (Ver, 2.16), y alambres distintos de los enumerados en las normas ASTM A421/A421M–15 (Ver, 2.4) o ASTM A881/A881M–16ª (Ver, 2.15), siempre que se ajusten a los requisitos de estas especificaciones y no tengan propiedades que los hagan menos satisfactorios que los enumerados en estas especificaciones.

7.19. Acero para tendones de postensado

Las barras de acero para tendones de postensado deberán cumplir con la norma ASTM A722/A722M–15 (Ver, 2.14) o ASTM A911/A911M–15 (Ver, 2.17): Pueden utilizarse barras de otras designaciones siempre que cumplan con los requisitos de límite elástico, resistencia a la tensión y alargamiento, estipulados en estas normas. Los cables de acero para tendones de Postensado se ajustarán a la norma ASTM A722/A722M–15 (Ver, 2.14). Los cables de otras denominaciones podrán utilizarse siempre que se ajusten a los requisitos del límite de elasticidad, resistencia a la tensión y al alargamiento que se estipula en la norma ASTM A722/A722M–15 (Ver, 2.14).

7.20. Varillas de refuerzo

Las varillas de refuerzo deberán ajustarse a una de las siguientes especificaciones (excepto que el límite elástico corresponderá a la determinada por las pruebas sobre las varillas de tamaño completo; y para las varillas de refuerzo con una resistencia a la fluencia especificada del acero de refuerzo, Fy superior a 414 MPa (60,000 PSI), el esfuerzo Fy será el correspondiente a una deformación de 0.35%).

- ASTM A615/A615M–16 (Ver, 2.11).

- ASTM A616/A616M–96a (Ver, 2.12). Si las varillas cumplen con estas especificaciones han de ser dobladas, también deberán cumplir con los requisitos de doblez o flexión de acuerdo con la norma ASTM A615/A615M–16 (ver, 2.11), para grado 60.

- ASTM A617/A617M–96ª (Ver, 2.13).

7.21. Varillas lisas para refuerzo helicoidal.

Las varillas lisas para refuerzo helicoidal se ajustarán exclusivamente a los requisitos de resistencia y elongación (alargamiento) mínima de la especificación prescrita en el inciso 7.10.6.

7.22. Soldadura para Acero de Refuerzo

El reforzamiento para soldar y la especificación del procedimiento de soldadura, se indicará en los planos constructivos. Las especificaciones de las normas ASTM se complementará con los requisitos que aseguren la soldabilidad satisfactoria por este procedimiento de conformidad con el Reglamento de Soldadura para Acero de Refuerzo, AWS D12.1 "Prácticas recomendados para la soldadura de acero de refuerzo, insertos metálicos y conexiones en la construcción de concreto reforzado" (remplazada por AWS D1.4/D1.4M "Código de Soldadura Estructural–Acero Reforzado") de la Sociedad Americana de Soldadura. Los requisitos de las especificaciones complementarias serán designados de conformidad con los requisitos y deberán ser conformadas por el fabricante en el momento de la entrega.

7.23. Alambres y varillas para refuerzo.

Los alambres y varillas para refuerzo del concreto deben cumplir con la norma ASTM C184–94e1 (Ver, 2.24).

7.24. Alambre liso para refuerzo espiral.

El alambre liso para refuerzo espiral debe cumplir con la norma ASTM A1064/A1064M–17 (Ver, 2.1), a excepción aquel que límite de fluencia (Fy), debe ser sometido a esfuerzos de tensión de 0.35% si el límite de fluencia especificado en el diseño excede 414 MPa (60,000 PSI).

7.25. Alambre liso electrosoldado para refuerzo.

El alambre liso electrosoldado para refuerzo del concreto debe cumplir con la norma ASTM A335/A335M–18 (Ver, 2.2), y la estipulación del inciso 7.10.10 respecto a la medición del límite de fluencia (Fy), excepto que las intersecciones soldadas no deben estar espaciadas más allá de 305 mm (12") en su dirección principal de reforzamiento.

7.26. Acero deformado para concreto reforzado.

El acero deformado para concreto reforzado debe cumplir con la norma ASTM A1064/A1064M–17 (Ver, 2.1) a excepción de cuando el alambre no sea de menor tamaño al D–41 y que el límite de fluencia (Fy) debe estar sometido a un esfuerzo de tensión correspondiente a 0.35% si el límite de fluencia en el diseño excede 414 MPa (60 000 PSI).

7.27. Alambre liso deformado electrosoldable para refuerzo del concreto.

El alambre liso deformado electrosoldable para refuerzo del concreto debe cumplir con la norma ASTM A–947 (Ver, 2.2) y lo que estipula en cuanto a la medición del límite de fluencia (Fy), excepto que las intersecciones soldadas no deben estar espaciadas más de 406 mm (16") en la dirección principal de reforzamiento.

7.28. Tubo o tubería de acero para los elementos compuestos.

El tubo de acero para los elementos compuestos deberá ajustarse a alguna de las siguientes normas:

- ASTM A53/A53M–12 (Ver, 2.8).

- ASTM A500/A500M–18 (Ver, 2.6).

- ASTM A501/A501M–14 (ver, 2.7).

El "Grado" será especificado por el fabricante y soportado por diseño y los datos de prueba.

7.29. Acero de refuerzo.

El acero de refuerzo utilizado en conjunto con el refuerzo de elementos compuestos deberá ajustarse a alguna de las siguientes normas.

El acero utilizado para varillas en durmientes monoblock proporcionará el doble de resistencia a la corrosión del acero 1018, como es determinado en la norma ASTM B117–16 (Ver, 2.18).

No son aceptables sistemas anticorrosivos como pintura o galvanizado, los cuales se pueden desprender por los afilados bordes del balasto. El espesor mínimo para varillas es de 5.32 mm (1/32").

El acero de refuerzo deberá ajustarse a alguna de las siguientes normas:

- ASTM A242/A242M–13 (ver, 2.2).

- ASTM A–440 (Ver, 2.5).

- ASTM A572/A572M–15 (Ver, 2.10)

- ASTM A558 (Ver, 2.9).

El "Grado" será especificado por el fabricante y soportado por diseño y los datos de prueba.

8. Métodos de Prueba para durmientes de concreto postensado y pretensado

8.1. Pruebas de aceptación del durmiente. Selección de piezas.

Los durmientes de concreto presforzado deben someterse a prueba de conformidad con esta Norma Oficial Mexicana; los ensayos descritos en este documento se realizarán en instalaciones de prueba autorizadas por el usuario. Para las pruebas físicas de aceptación de los durmientes, de un lote de 300 piezas, previamente seleccionado, producidos en las mismas condiciones, se escogerán cuatro piezas al azar, las cuales serán sometidas a los procesos de ensayo de laboratorio para determinar si cumplen con los requisitos especificados en los capítulos 6 y 7.

Si las cuatro piezas cumplen las especificaciones mencionadas, tres de ellas serán sometidas a las pruebas que se indican en los incisos del 8.2 al 8.11; la pieza restante será conservada por el fabricante como un durmiente patrón para un control de las tolerancias dimensionales y apariencia superficial de los durmientes que sean fabricados en el futuro.

Si alguna de las cuatro piezas incumple los requisitos indicados en este numeral, el resto del lote es considerado como rechazado.

8.2. Pruebas de carga vertical en la sección del asiento del riel.

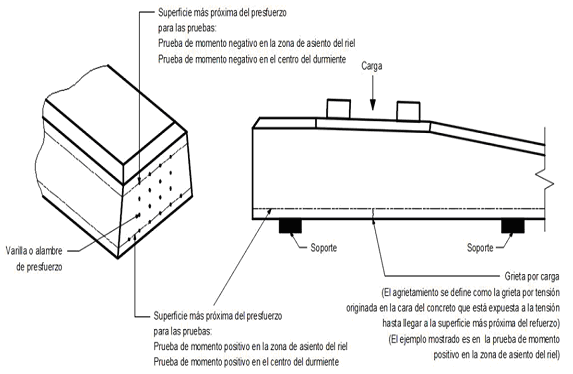

Las pruebas de carga vertical en la sección del asiento del riel se componen de pruebas de momento negativo, momento positivo, carga de rotura y carga repetida.

8.2.1. Prueba de momento negativo en el asiento del riel.

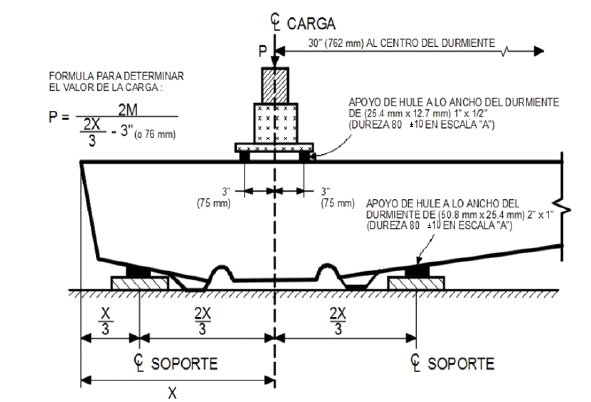

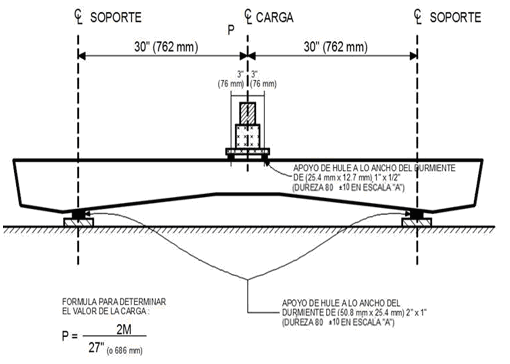

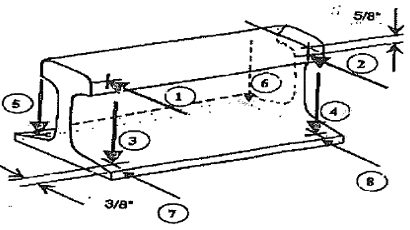

Con el durmiente apoyado y cargado como se muestra en la Figura 8, se aplica la carga vertical (P) continua y sin impacto a una velocidad promedio no mayor a 2,3 toneladas por minuto (5 kips o 22 kN/min) hasta producir el momento negativo en el asiento del riel especificado. Esta carga se mantendrá durante no menos de 3 minutos, durante los cuales se realizará una inspección para determinar si se produce agrietamiento estructural. Se debe usar una lupa de 5 aumentos iluminada con luz blanca para determinar si aparecen grietas estructurales. Si no se producen grietas estructurales, se habrá cumplido con los requisitos esta prueba.

Figura 8. Prueba de momento negativo en el asiento del riel

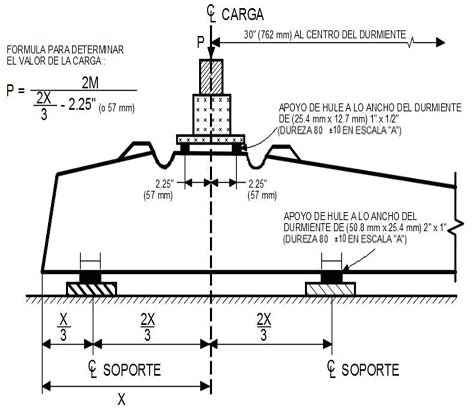

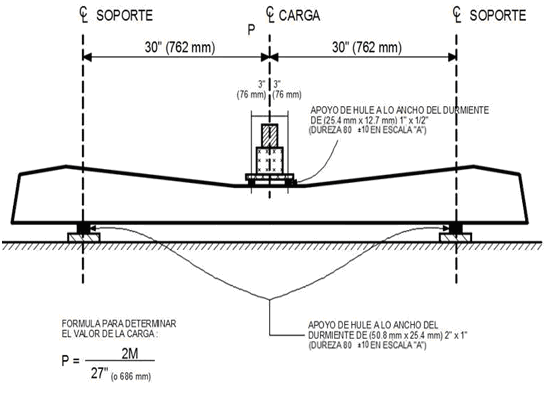

8.2.2. Prueba de momento positivo en el asiento del riel.

De manera semejante, el durmiente debe ser apoyado y cargado como se muestra en la Figura 9 para producir el momento positivo en el asiento del riel especificado. Se usará una lupa de 5 aumentos iluminada con luz blanca de tamaño adecuada para detectar grietas estructurales. Si no aparece ningún agrietamiento estructural, los requisitos de esta prueba se habrán cumplido.

Figura 9. Prueba de momento positivo en el asiento del riel

8.2.3. Prueba de carga de agrietamiento en el asiento del riel

Después de la carga vertical para el momento positivo en el asiento del riel, la carga se incrementará a un promedio no mayor de 2.3 toneladas/min (5 kips o 22 kN/min), hasta que el durmiente se agriete desde su superficie inferior hasta el nivel inferior del presfuerzo. La magnitud de la carga se registrará como carga de agrietamiento. La carga de agrietamiento se muestra en la Figura 10.

Figura 10. Carga de agrietamiento

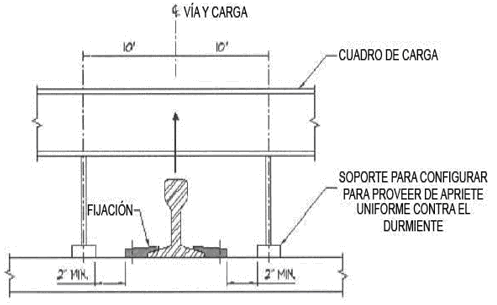

8.2.4. Prueba de carga de repetida en el asiento del riel.

Luego de retirar la carga estática en el asiento del riel necesaria para producir el fisuramiento, y de la sustitución de los soportes de la Figura 10, por madera laminada de 6.35 mm (1/4"), el durmiente debe ser sometido a 3 millones de ciclos de carga repetida con cada ciclo variando uniformemente entre 17.9 kN (4 kips) y 1.1P. La carga repetida no debe exceder los 600 ciclos por minuto. Si, luego de la aplicación de los 3 millones de ciclos, el durmiente puede soportar una carga en el asiento del riel de 1.5P durante 3 minutos sin deslizamiento del presfuerzo en más de 0.025 mm (0.001 pulgadas), falla por compresión, grietas por cortante o falla de presfuerzo, entonces los requerimientos de este ensayo habrán sido alcanzados. Esta prueba de carga repetida de 3 millones de ciclos puede ser descartada para diseños probados con resultado de desempeño satisfactorio en la vía.

8.3. Pruebas Flexión en la sección del centro del durmiente.

Las pruebas de flexión en la sección del centro del durmiente se componen de pruebas de momento negativo y momento positivo.

8.3.1. Prueba de momento negativo en la sección del centro del durmiente.

Con el durmiente apoyado y cargado como se muestra en la Figura 11, se aplica una carga aumentando a un promedio no mayor de 2.3 toneladas/min (5 kips o 22 kN/min), hasta producir un momento negativo igual al especificado en la Tabla 1. Esta carga se mantiene por no menos de 3 min, durante los cuales se hace una inspección para determinar si ocurre agrietamiento, se hacen observaciones a simple vista. Se puede usar una lupa de 5 aumentos para detectar fisuras, si no se producen fisuras estructurales, los requisitos de esta prueba se habrán cumplido.

Figura 11. Prueba de Momento Negativo en el centro del durmiente

8.3.2. Prueba de momento positivo en la sección del centro del durmiente.

Con el durmiente apoyado y cargado como se muestra en la Figura 12, se aplica una carga aumentando a un promedio no mayor de 2,3 toneladas/min (5 kips o 22 kN/min), hasta producir un momento positivo. Esta carga se mantiene por no menos de 3 min, durante los cuales se hace una inspección para determinar si ocurre agrietamiento, haciendo uso de una lupa de 5 aumentos para detectar grietas, si no aparece ninguna fisura, los requisitos de esta prueba se han cumplido.

Figura 12. Prueba de momento positivo en el centro del durmiente

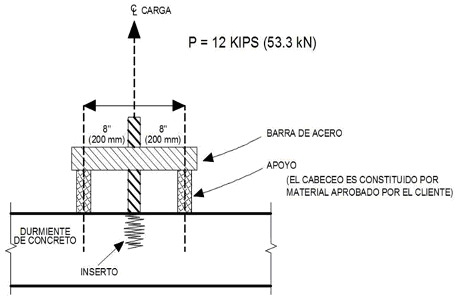

8.4. Pruebas de desarrollo de adherencia, anclaje de postensado y carga última.

8.4.1. Prueba de desarrollo de adherencia y resistencia última.

Los durmientes de concreto pretensados deben someterse a la prueba de desarrollo de adherencia y prueba de carga última como se especifica a continuación:

- Con el durmiente apoyado y cargado en el asiento "A" del riel como se muestra en la Figura 12, se aplica una carga total de 1.5 P, siendo "P" la carga correspondiente al momento positivo en el asiento del riel y debe ser mantenida por no menos de 3 minutos.

- Si no hay más de 0.025 mm (0.001") de deslizamiento en el torón determinado por medido por un extensómetro con precisión de 1/400 de mm (1/10 000"), se habrán cumplido estos requerimientos de esta prueba.

- La carga se incrementará a no más de 44 kN/min (10 kips o 44 kN por min) hasta que ocurra la falla del durmiente, midiendo y registrando el deslizamiento del torón.