ARMANDO OCAMPO ZAMBRANO, Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos y presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con fundamento en los artículos Décimo Noveno Transitorio, segundo párrafo, del Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, publicado en el Diario Oficial de la Federación el 20 de diciembre de 2013; 1o., 2o., fracción I, 17 y 26 fracción VIII de la Ley Orgánica de la Administración Pública Federal; 1o., 2o., 3o., fracción XI, inciso c), 4o., 5o., fracciones III, IV, VI y XXX, 6o., fracción I, incisos a) y d), fracción II, inciso a), 27 y 31, fracciones II, IV y VIII, de la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 1o., 127 y 164 de la Ley del Sector Hidrocarburos; 1o., 3o., fracciones VIII y IX, 10, fracciones VIII y XV, 12 párrafo primero y segundo, 24, 30, 34 , 35, 37, 38 y 39 de la Ley de Infraestructura de la Calidad; 1o. y 4o. de la Ley Federal de Procedimiento Administrativo; 1o. y 3o., párrafo primero y segundo fracciones I, VIII, XX y XLVII del Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 1o., 2o., fracción I, 3o., apartado B, fracción IV, 9 fracciones XXIII y XXXVII, 47 primer párrafo, 48 párrafos primero y tercero y 49 fracción IX del Reglamento Interior de la Secretaría de Medio Ambiente y Recursos Naturales; 28 y 33 del Reglamento de la Ley Federal sobre Metrología y Normalización; y

CONSIDERANDO

Que el Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, en cuyo artículo Transitorio Décimo Noveno se establece como mandato al Congreso de la Unión realizar adecuaciones al marco jurídico para crear la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos (Agencia), como órgano administrativo desconcentrado de la Secretaría del ramo en materia de medio ambiente, con autonomía técnica y de gestión; con atribuciones para regular y supervisar, en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente, las instalaciones y actividades del Sector Hidrocarburos, incluyendo las actividades de desmantelamiento y abandono de instalaciones, el control integral de Residuos.

Que de conformidad con lo establecido en el artículo 119, fracción XV, de la Ley del Sector Hidrocarburos, los Permisionarios estarán obligados a cumplir con la regulación, lineamientos y disposiciones administrativas que emitan la Secretaría de Energía, la Secretaría de Hacienda y Crédito Público y la Agencia, en el ámbito de sus respectivas competencias.

Que la Ley del Sector Hidrocarburos en su artículo 127 establece que la industria del Sector Hidrocarburos es de exclusiva jurisdicción federal, por lo que únicamente el Gobierno Federal puede dictar las disposiciones técnicas, reglamentarias y de regulación en la materia, incluyendo aquéllas relacionadas con la emisión de gases de efecto invernadero, el desarrollo sustentable, el equilibrio ecológico y la protección al medio ambiente en el desarrollo de esta industria.

Que de conformidad con lo establecido en el artículo 164 de la Ley del Sector Hidrocarburos, corresponde a la Agencia emitir la regulación y la normatividad aplicable en materia de Seguridad Industrial y Seguridad Operativa, así como de protección al medio ambiente en la industria de Hidrocarburos, a fin de promover, aprovechar y desarrollar de manera sustentable las actividades de dicha industria y aportar los elementos técnicos para el diseño y la definición de la política pública en materia energética, de protección al medio ambiente y recursos naturales.

Que la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, establece que ésta tiene por objeto la protección de las personas, el medio ambiente y las instalaciones del Sector Hidrocarburos, por lo que cuenta con atribuciones para regular, supervisar y sancionar en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente las actividades del Sector.

Que el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al medio ambiente del Sector Hidrocarburos, en el que se detalla el conjunto de facultades que debe ejercer esta Agencia, entre las que se encuentra, emitir las bases y criterios para que los Regulados adopten las mejores prácticas de Seguridad Industrial, Seguridad Operativa y Protección al medio ambiente que resulten aplicables a las actividades del Sector en materia de Transporte de Gas Natural por medio de Ductos terrestres.

Que de conformidad con lo dispuesto en el artículo 3o. fracción IX, de la Ley de Infraestructura de la Calidad, corresponde a las Autoridades Normalizadoras expedir Normas Oficiales Mexicanas en las materias relacionadas con sus atribuciones, determinar su fecha de entrada en vigor y verificar su cumplimiento.

Que de conformidad con lo establecido en el artículo 10, fracciones VIII y XV de la Ley de Infraestructura de la Calidad, las Normas Oficiales Mexicanas tienen como finalidad atender las causas de los problemas identificados por las Autoridades Normalizadoras que afecten o que pongan en riesgo los objetivos legítimos de interés público, entre otros, la protección al medio ambiente, la protección de las personas y las instalaciones del sector hidrocarburos.

Que la actividad de Transporte de Gas Natural por medio de Ductos terrestres representa un alto Riesgo para las personas, las Instalaciones y el medio ambiente, y puede provocar Incidentes o Accidentes que según su magnitud tengan consecuencias fatales, por lo que se requiere contar con procedimientos adecuados de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente para garantizar que se lleve a cabo de manera segura.

Que el 28 de febrero de 2023, se publicó en el Diario Oficial de la Federación el Programa Nacional de Infraestructura de la Calidad 2023, en el cual la Agencia inscribió como tema nuevo el Transporte de Gas Natural por medio de Ductos terrestres (Cancelará la Norma Oficial Mexicana NOM-007-ASEA-2016, Transporte de gas natural, etano y gas asociado al carbón mineral por medio de ductos), debido a que resulta necesario desarrollar un instrumento regulatorio que permita promover la adopción de las mejores prácticas internacionales, así como, establecer especificaciones técnicas y requisitos en materia de Seguridad Industrial, Seguridad Operativa y la protección al medio ambiente.

Que la Norma Oficial Mexicana Transporte de Gas Natural por medio de Ductos terrestres cancela a la NOM-007-ASEA-2016, Transporte de gas natural, etano y gas asociado al carbón mineral por medio de ductos, publicada en el Diario Oficial de la Federación el 5 de marzo de 2018.

Que de conformidad con lo previsto en el artículo 35, fracción III de la Ley de Infraestructura de la Calidad, el Anteproyecto de Norma Oficial Mexicana ANTE-PROY-NOM-XXX-ASEA-20XX, Transporte de Gas Natural por medio de Ductos terrestres, fue presentado ante el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su Decimosexta Sesión extraordinaria celebrada el día 5 de abril de 2023, para la constitución del Grupo de Trabajo integrado por los sectores que conforman el Comité para su estudio y discusión.

Que el Proyecto de Norma Oficial Mexicana PROY-NOM-020-ASEA-2024, Transporte de Gas Natural por medio de Ductos terrestres, fue aprobado por el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su Decimonovena Sesión extraordinaria celebrada el día 05 de diciembre de 2024, para someterlo a periodo de consulta pública.

Que de conformidad con lo establecido en el primer párrafo de la fracción V del artículo 35 y 38 de la Ley de Infraestructura de la Calidad con fecha 10 de marzo de 2025 se publicó en el Diario Oficial de la Federación, un aviso de consulta pública del Proyecto de Norma Oficial Mexicana a efecto de que dentro de los siguientes 60 días naturales los interesados presentaran sus comentarios ante el Comité que lo propuso sito en Boulevard Adolfo Ruiz Cortines No. 4209, Colonia Jardines en la Montaña, Alcaldía Tlalpan, Ciudad de México, C.P. 14210, México o bien, al correo electrónico: maria.gutierrez@asea.gob.mx.

Que conforme a lo establecido en la fracción X del artículo 34 de la Ley de Infraestructura de la Calidad y 32 del Reglamento de la Ley Federal sobre Metrología y Normalización la presente Norma Oficial Mexicana incluye el análisis de impacto regulatorio.

Que cumplido el procedimiento establecido en el artículo 35 de la Ley de Infraestructura de la Calidad para la elaboración de Normas Oficiales Mexicanas, el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su Segunda Sesión Extraordinaria 2025 de fecha 01 de julio de 2025, aprobó la respuesta a comentarios y expedición de la presente Norma Oficial Mexicana NOM-020-ASEA-2024, Transporte de Gas Natural por medio de Ductos terrestres (cancela a la NOM-007-ASEA-2016, Transporte de gas natural, etano y gas asociado al carbón mineral por medio de ductos).

Que conforme a lo dispuesto en el artículo 5o., fracción IV de la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos se solicitó opinión respecto del contenido de la presente Norma Oficial Mexicana a la Secretaría de Medio Ambiente y Recursos Naturales, la Secretaría de Energía, la Comisión Nacional de Hidrocarburos y la Comisión Reguladora de Energía, las cuales emitieron opinión favorable, debidamente fundada y motivada, mediante los oficios número: 112/2471/2025, 500.SSH.021/2025, 230.084/2025 y UH-250/12363/2025 respectivamente.

En virtud de lo antes expuesto, se tiene a bien expedir la Norma Oficial Mexicana NOM-020-ASEA-2024, Transporte de Gas Natural por medio de Ductos terrestres (cancela a la NOM-007-ASEA-2016, Transporte de gas natural, etano y gas asociado al carbón mineral por medio de ductos).

Ciudad de México, a los once días del mes de agosto del año dos mil veinticinco.- El Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y Protección al Medio Ambiente del Sector Hidrocarburos y Presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, Armando Ocampo Zambrano.- Rúbrica.

PREFACIO

La Norma Oficial Mexicana fue elaborada por el Comité Consultivo Nacional de Normalización de Seguridad Industrial, Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con la colaboración de los sectores siguientes:

1. Dependencias y Entidades de la Administración Pública Federal:

• Comisión Reguladora de Energía (CRE)

• Secretaría de Energía (SENER)

• Secretaría de Medio Ambiente y Recursos Naturales (SEMARNAT)

• Secretaría de Economía (SE)

2. Organizaciones Industriales y Asociaciones del Ramo:

• Asociación Mexicana de Gas Natural (AMGN)

• Centro Nacional de Control del Gas Natural (CENAGAS)

3. Instituciones de investigación científica y profesionales:

• Instituto Mexicano del Petróleo (IMP)

ÍNDICE DEL CONTENIDO

2. Campo de aplicación

3. Objetivo legítimo de interés público

4. Referencias normativas

5. Términos y Definiciones

6. Diseño

7. Construcción

8. Operación y Mantenimiento

9. Procedimiento de Evaluación de la Conformidad

10. Grado de concordancia con normas nacionales e internacionales

11. Verificación de la Norma

TRANSITORIOS

Apéndice A (Normativo) Control de la corrosión externa en Ductos.

Apéndice B (Normativo) Monitoreo, detección y clasificación de Fugas de Gas Natural en el Sistema de Transporte.

Apéndice C (Normativo) Requerimientos específicos cuando se utilicen factores de Diseño superiores a 0.77 en Ductos de acero.

Apéndice D (Normativo) Odorización del Gas Natural.

Bibliografía

1. Objetivo

Establecer especificaciones técnicas y requisitos de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente que se deben cumplir en el Diseño, Construcción, Operación y Mantenimiento del Sistema de Transporte de Gas Natural o etano en estado gaseoso por medio de Ductos terrestres.

2. Campo de aplicación

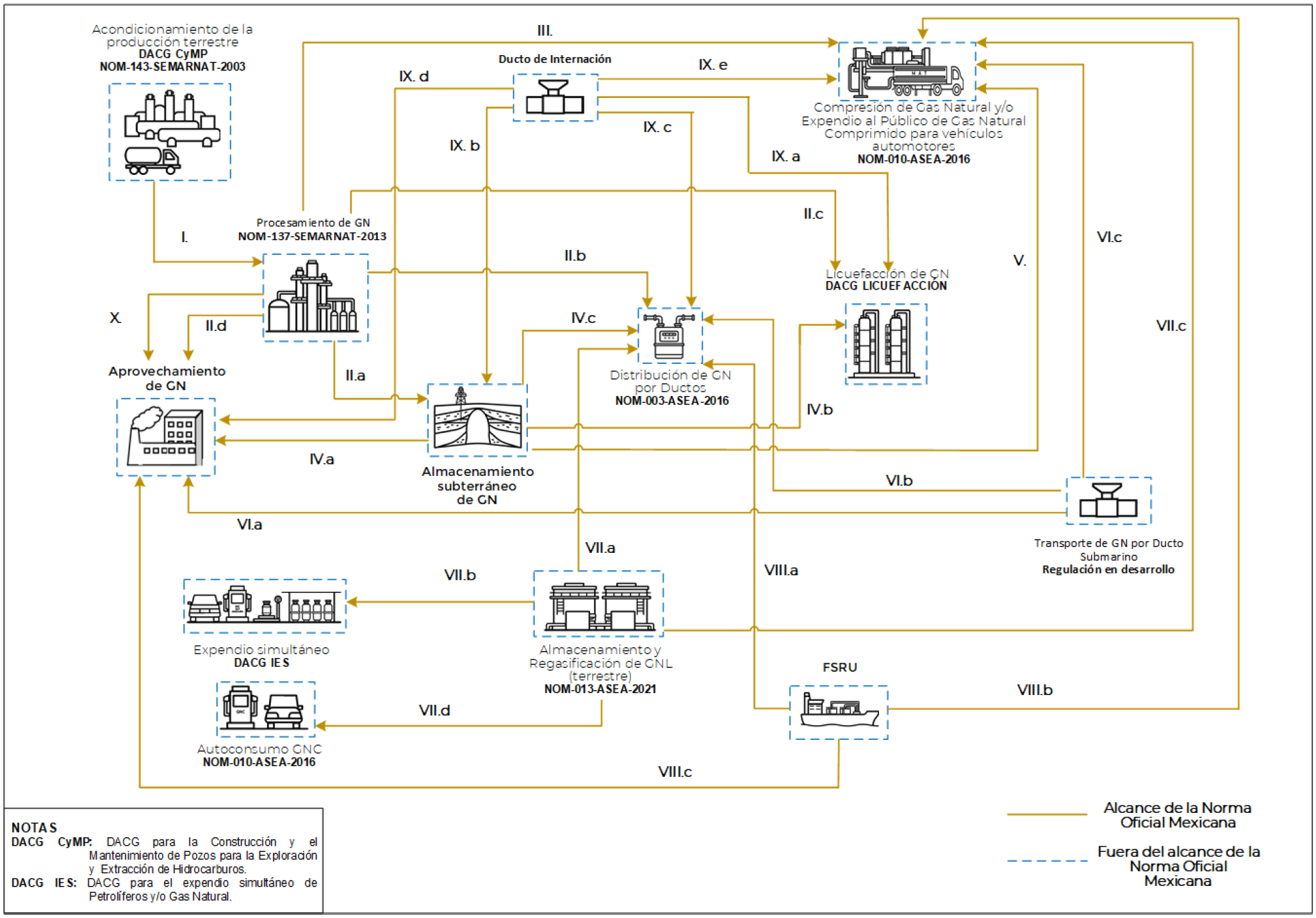

Aplica en todo el territorio nacional y zonas donde la Nación ejerza su soberanía y jurisdicción, y es de observancia general y obligatoria para los Regulados que realicen la actividad de Transporte de Gas Natural o etano en estado gaseoso por medio de Ductos terrestres (Ver Figura 1):

I. Desde la salida de la Estación de regulación y/o medición de la Instalación para el acondicionamiento de la Producción terrestre hasta la entrada de la Estación de regulación y/o medición de la Instalación de procesamiento de Gas Natural.

II. Desde la salida de la Estación de regulación y/o medición de la Instalación de procesamiento de Gas Natural hasta la entrada de la Estación de regulación y/o medición de:

a) La Instalación de Almacenamiento subterráneo de Gas Natural, tales como, cavernas salinas, yacimientos agotados, entre otros.

b) La Instalación de Distribución de Gas Natural por Ductos.

c) La Instalación de Licuefacción de Gas Natural.

d) La Instalación de aprovechamiento de Gas Natural.

III. Desde la salida de la Estación de regulación y/o medición de la Instalación de procesamiento de Gas Natural hasta la entrada de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

IV. Desde la salida de la Estación de regulación y/o medición de la Instalación de Almacenamiento Subterráneo de Gas Natural tales como, cavernas salinas, yacimientos agotados, entre otros, hasta la entrada de la Estación de regulación y/o medición de:

a) La Instalación de aprovechamiento de Gas Natural.

b) La Instalación de licuefacción de Gas Natural.

c) Instalación de Distribución de Gas Natural por Ductos.

V. Desde la salida de la Estación de regulación y/o medición de la Instalación de Almacenamiento subterráneo de Gas Natural tales como, cavernas salinas, yacimientos agotados, entre otros, hasta la entrada de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

VI. Desde la salida de la Estación de regulación y/o medición del Ducto submarino de Transporte de Gas Natural, hasta:

a) La entrada de la Estación de regulación y/o medición de la Instalación de aprovechamiento de Gas Natural.

b) La entrada de la Estación de regulación y/o medición de la Instalación de Distribución de Gas Natural por Ductos.

c) La salida de la Estación de regulación y medición de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

VII. Desde la salida de la Estación de regulación y/o medición de la Instalación de almacenamiento y regasificación de Gas Natural Licuado hasta:

a) La entrada de la Estación de regulación y/o medición de la Instalación de Distribución de Gas Natural por Ductos.

b) La entrada de la Estación de regulación y/o medición de la Estación de expendio simultáneo.

c) La salida de la Estación de regulación y medición de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

d) La entrada de la Estación de regulación y/o medición de la Estación de autoconsumo de Gas Natural Comprimido.

VIII. Desde la salida de la Estación de regulación y/o medición de la Unidad Flotante de Almacenamiento y Regasificación (FSRU) de Gas Natural Licuado, hasta:

a) La entrada de la Estación de regulación y/o medición de la Instalación de Distribución de Gas Natural por Ducto.

b) La salida de la Estación de regulación y/o medición de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

c) La entrada de la Estación de regulación y/o medición de la Instalación de aprovechamiento de Gas Natural.

IX. Desde el punto de interconexión con el Ducto de Internación hasta:

a) La entrada de la Estación de regulación y/o medición de la Instalación de Licuefacción de Gas Natural.

b) La entrada de la Estación de regulación y/o medición de Instalación de Almacenamiento subterráneo de Gas Natural, tales como, cavernas salinas, yacimientos agotados, entre otros.

c) La entrada de la Estación de regulación y/o medición de la Instalación de Distribución de Gas Natural por medio de Ductos.

d) La entrada de la Estación de regulación y/o medición de Instalación de Aprovechamiento de Gas Natural.

e) La salida de la Estación de regulación y/o medición de la Instalación en donde se lleve a cabo la actividad de Compresión de Gas Natural y/o Expendio al Público de Gas Natural Comprimido para vehículos automotores.

X. Para el etano en estado gaseoso, desde la salida de la Estación de regulación y/o medición de una Instalación de procesamiento de Gas Natural hasta la entrada de le Estación de regulación y/o medición de una Instalación de Aprovechamiento de Gas Natural.

La Norma Oficial Mexicana no es aplicable para el Transporte de Gas Natural por medio de Ductos Submarinos.

Figura 1. Campo de aplicación

3. Objetivo legítimo de interés público

La presente Norma Oficial Mexicana atiende las causas que pueden afectar la seguridad de las personas, el medio ambiente y las instalaciones en los Sistemas de Transporte de Gas Natural por medio de Ductos terrestres.

4. Referencias normativas

Para el cumplimiento de la presente Norma Oficial Mexicana se deben consultar los siguientes documentos normativos vigentes o aquellos que los modifiquen o sustituyan:

• Reglamento sobre el peso, dimensiones y capacidad de los vehículos de autotransporte, que transitan en los caminos y puentes de jurisdicción federal. Publicado en el Diario Oficial de la Federación el 26 de enero de 1994 y sus reformas.

• NOM-143-SEMARNAT-2003, Que establece las especificaciones ambientales para el manejo de agua congénita asociada a hidrocarburos. Publicada en el Diario Oficial de la Federación el 03 de marzo de 2005.

• NOM-137-SEMARNAT-2013, Contaminación atmosférica.- Complejos procesadores de gas.- Control de emisiones de compuestos de azufre. Publicada en el Diario Oficial de la Federación el 20 de febrero de 2014.

• NOM-003-ASEA-2016, Distribución de gas natural y gas licuado de petróleo por ductos. Publicada en el Diario Oficial de la Federación el 18 de agosto de 2017.

• NOM-010-ASEA-2016, Gas Natural Comprimido (GNC). Requisitos mínimos de seguridad para Terminales de Carga y Terminales de Descarga de Módulos de almacenamiento transportables y Estaciones de Suministro de vehículos automotores. Publicada en el Diario Oficial de la Federación el 23 de agosto de 2017.

• NOM-013-ASEA-2021, Instalaciones de Almacenamiento y Regasificación de Gas Natural Licuado (cancela y sustituye a la NOM-013-SECRE-2012 Requisitos de seguridad para el diseño, construcción, operación y mantenimiento de terminales de almacenamiento de gas natural licuado que incluyen sistemas, equipos e instalaciones de recepción, conducción, vaporización y entrega de gas natural). Publicada en el Diario Oficial de la Federación el 29 de noviembre de 2021.

• NOM-001-SEDE-2012.- Instalaciones Eléctricas (utilización). Publicada en el Diario Oficial de la Federación el 29 de noviembre de 2012.

• DISPOSICIONES administrativas de carácter general que establecen los Lineamientos aplicables a la Construcción y Mantenimiento de Pozos para la Exploración y Extracción de Hidrocarburos. Publicadas en el Diario Oficial de la Federación el 20 de diciembre de 2024.

• DISPOSICIONES administrativas de carácter general que establecen los Lineamientos de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente, para el expendio simultáneo de Petrolíferos y/o Gas Natural. Publicadas en el Diario Oficial de la Federación el 09 de agosto de 2019 y sus modificaciones.

• DISPOSICIONES administrativas de carácter general que establecen los Lineamientos en materia de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente para el Diseño, Construcción, Pre-arranque, Operación, Mantenimiento, Cierre, Desmantelamiento y Abandono de las Instalaciones de Licuefacción de Gas Natural. Publicadas en el Diario Oficial de la Federación el 09 de julio de 2018 y sus modificaciones.

• DISPOSICIONES Administrativas de carácter general que establecen los Lineamientos para la prevención y el control integral de las emisiones de metano del Sector Hidrocarburos. Publicadas en el Diario Oficial de la Federación el 06 de noviembre de 2018 y sus modificaciones.

• NMX-B-482-CANACERO-2016.- Industria Siderúrgica-Capacitación, Calificación y Certificación de Personal en ensayos no destructivos (Cancela a la NMX-B-482-1991). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el 20 de octubre de 2016.

• NMX-X-043-SCFI-2017.- Industria del Gas-Tubos de polietileno (PE) para la conducción de Gas Natural (GN) y Gas Licuado de Petróleo (GLP)-Especificaciones y métodos de prueba (Cancela a la NMX-E-043-SCFI-2002). Declaratoria de vigencia publicada en el Diario Oficial de la Federación el 15 de febrero de 2018.

• NMX-X-047-SCFI-2014.- Industria del Gas-tubos y conexiones de Poliamida sin Plastificante (PA-U) para la Conducción de Gas Natural (GN)-Especificaciones y Métodos de Prueba. Declaratoria de vigencia publicada en el Diario Oficial de la Federación el 12 de enero de 2015.

• API 5L:2018.- Specification For Line Pipe (Especificación de tubería).

• API RP 5LT:2012.- Recommended Practice for Truck Transportation of Line Pipe (Práctica recomendada para el transporte por camión de tuberías).

• API RP 5L1:2009.- Recommended Practice for Railroad Transportation of Line Pipe (Práctica recomendada para el transporte ferroviario de tuberías).

• API RP 5LW:2009.- Recommended Practice for Transportation of Line Pipe on Barges and Marine Vessels (Práctica recomendada para el transporte de tuberías en barcazas y embarcaciones marinas).

• API RP 579-1:2021.- Fitness-for-Service (Aptitud para el servicio).

• API STD 1104:2021.- Welding of Pipelines and Related Facilities (Soldadura de Tuberías e Instalaciones Relacionadas).

• API RP 1110:2022.- Recommended Practice for the Pressure Testing of Steel Pipelines for the Transportation of Gas, Petroleum Gas, Hazardous Liquids, Highly Volatile Liquids, or Carbon Dioxide (Práctica recomendada para la prueba de presión de tuberías de acero para el transporte de gas, gas de petróleo, líquidos peligrosos, líquidos muy volátiles o dióxido de carbono).

• ASME B16.49: 2023.- Factory-Made, Wrought Steel, Buttwelding Induction Bends for Transportation and Distribution Systems (Curvas por inducción soldadas a tope de acero forjado, fabricadas en fábrica para sistemas de transporte y distribución).

• ASME B31.8: 2022.- Gas Transmission and Distribution Piping Systems (Sistemas de tuberías de transporte y distribución de gas).

• ASME B31.8S: 2022.- Gas Transmission and Distribution Piping Systems (Sistemas de tuberías de transporte y distribución de gas).

• ASME B31G:2023.- Manual for Determining the Remaining Strength of Corroded Pipelines (Manual para determinar la resistencia remanente de tuberías corroídas).

• ASME BPVC.VIII.1: 2023.- Rules for Construction of Pressure Vessels Division 1 (Reglas para la Construcción de Recipientes a Presión División 1).

• ASTM D2513-24- Standard Specification for Polyethylene (PE) Gas Pressure Pipe, Tubing, and Fittings (Especificación estándar para tuberías, tubos y accesorios de presión de gas de polietileno (PE)).

• ASTM F2945-18.- Standard Specification for Polyamide 11 Gas Pressure Pipe, Tubing, and Fittings (Especificación estándar para tuberías, tubos y accesorios de presión de gas de poliamida 11).

• BS 7910:2019.- Guide to methods for assessing the acceptability of flaws in metallic structures (Guía de métodos para evaluar la aceptabilidad de fallas en estructuras metálicas).

• ISO 4437-3: 2024.- Plastics piping systems for the supply of gaseous fuels - Polyethylene (PE) - Part 3: Fittings (Sistemas de tuberías de plástico para el suministro de combustibles gaseosos. Polietileno (PE). Parte 3: Accesorios).

• ISO 15590-2:2021.- Petroleum and natural gas industries - Factory bends, fittings and flanges for pipeline transportation systems - Part 2: Fittings (Industrias del petróleo y del gas natural: doblados de fábrica, accesorios y bridas de fábrica para sistemas de transporte por tuberías Parte 2: Accesorios).

• ISO 16486-3:2025.- Plastics piping systems for the supply of gaseous fuels - Unplasticized polyamide (PA-U) piping systems with fusion jointing and mechanical jointing - Part 3: Fittings (Sistemas de tuberías de plástico para el suministro de combustibles gaseosos. Sistemas de tuberías de poliamida no plastificada (PA-U) con unión por fusión y unión mecánica. Parte 3: Accesorios).

• NACE SP0169-2013.- Control of External Corrosion on Underground or Submerged Metallic Piping Systems (Control de la corrosión externa en sistemas de tuberías metálicas subterráneas o sumergidas).

• NACE TM0497-2012.- Measurement Techniques Related to Criteria for Cathodic Protection on Underground or Submerged Metallic Piping Systems (Técnicas de medición relacionadas con los criterios de protección catódica en sistemas de tuberías metálicas subterráneas o sumergidas).

5. Términos, definiciones, unidades y términos abreviados

5.1. Términos y definiciones

Para efectos de la interpretación y aplicación de la Norma Oficial Mexicana, se estará a los términos y definiciones en singular o plural, previstos en la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, la Ley del Sector Hidrocarburos, la Ley de Infraestructura de la Calidad, la Ley General del Equilibrio Ecológico y la Protección al Ambiente, el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos, el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, las Normas Oficiales Mexicanas y las Disposiciones administrativas de carácter general competencia de la Agencia y las definiciones siguientes:

5.1.1. Abolladura: Depresión que provoca una deformación o perturbación en la curvatura de la pared del Ducto sin reducir el espesor de pared del mismo.

5.1.2. Administración de la integridad: Proceso de mejora continua que incluye la recopilación, revisión, integración y análisis de datos, análisis de Riesgo del Sector Hidrocarburos, inspección y Evaluación de integridad, actividades de mantenimiento y Mitigación, así como evaluación del desempeño del proceso de Administración de integridad.

5.1.3. Agrietamiento bajo tensión en presencia de sulfuros (SSC, por sus siglas en inglés): Agrietamiento del metal inducido por la acción combinada de esfuerzos de tensión y corrosión en presencia de agua y sulfuro de hidrógeno.

5.1.4. Agrietamiento inducido por hidrógeno (HIC, por sus siglas en inglés): Agrietamiento contenido en el espesor que ocurre en aceros expuestos a ambientes que generan hidrógeno atómico, mediante la absorción y difusión de hidrógeno y su atrapamiento en sitios preferenciales. Puede manifestarse como ampollas, delaminaciones o agrietamiento escalonado; las grietas individuales por HIC se pueden conectar entre sí y puede evolucionar como grietas abiertas a la superficie o promover otros mecanismos de daño.

5.1.5. Agrietamiento por corrosión bajo tensión (SCC, por sus siglas en inglés): Mecanismo de generación y propagación de grietas en un metal, inducido por la acción conjunta de esfuerzos y un ambiente corrosivo externo.

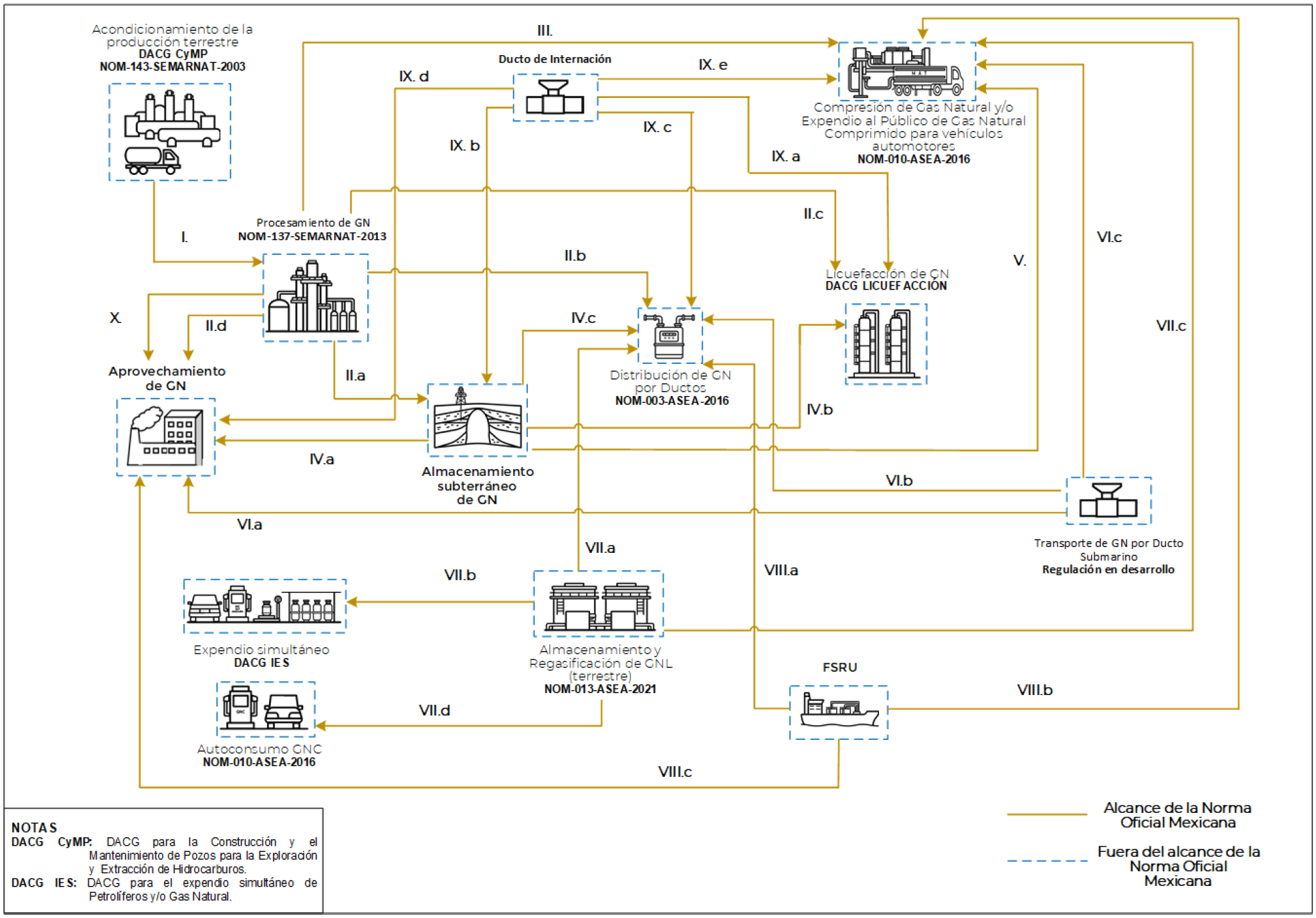

5.1.6. Área unitaria: Porción de terreno que teniendo como eje longitudinal la tubería de gas, mide 1600 metros de largo por 400 metros de ancho.

5.1.7. Clase de localización: Área unitaria clasificada de acuerdo con la densidad de población para el diseño de tuberías localizadas en esas áreas.

5.1.8. Componentes: Conexiones bridadas, codos, válvulas, acoplamientos, accesorios, trampas, entre otros elementos del Ducto.

5.1.9. Daños por terceros: Deterioro intencional o accidental a un Ducto, provocado o causado por personas distintas a las involucradas en las actividades de operación del Ducto.

5.1.10. Defecto: Es la indicación de un tipo o magnitud que excede los criterios de aceptación durante la Evaluación de integridad.

5.1.11. Diablo: Dispositivo con libertad de movimiento que es insertado y enviado a través del Ducto para su inspección y/o limpieza.

5.1.12. Esfuerzo tangencial: Esfuerzo producido por la presión de un fluido en la pared de un Ducto que actúa circunferencialmente en un plano perpendicular al eje longitudinal del Ducto.

5.1.13. Estación de compresión: Estación localizada a lo largo de un Sistema de Transporte, la cual tiene como función recomprimir el Gas Natural para mantener su presión y flujo requerido en el Diseño.

5.1.14. Estación de regulación y/o medición: Instalación destinada a cuantificar el flujo de gas y/o controlar la presión de éste dentro de límites previamente definidos.

5.1.15. Evaluación de ingeniería: Análisis o diagnóstico a partir de principios de ingeniería que permite establecer las acciones de mejora para preservar las condiciones de operación requeridas para el sistema de transporte, sin demerito de la seguridad y la protección al medio ambiente.

5.1.16. Evaluación de la integridad: Proceso que incluye la inspección, verificación y Análisis de integridad para establecer los parámetros de severidad como Presión Máxima de Operación Permisible, temperatura máxima de operación permisible y tiempo de vida remanente del Sistema Transporte, para operar dentro de condiciones seguras.

5.1.17. Franja de seguridad: Sección de terreno para la protección, operación, mantenimiento e inspección de los Ductos.

5.1.18. Fuera de operación: La desactivación por paro temporal o programado de una instalación, sistema, elemento, accesorio o Componente con el propósito de realizar reparaciones, inspecciones y/o mantenimientos.

5.1.19. Fuera de servicio: La desactivación por paro definitivo de una instalación, sistema, elemento, accesorio o componente con el propósito de realizar su desincorporación, baja o desmantelamiento.

5.1.20. Indicación: Es la señal, respuesta o evidencia obtenida por la aplicación de una prueba no destructiva, generada por una alteración, imperfección o discontinuidad.

5.1.21. Ingeniería básica: Consiste en el diseño de los arreglos generales que son preparados con base en los conceptos de diseño seleccionados durante la fase de ingeniería conceptual. Las especificaciones son preparadas para la cotización de equipos y definir los requerimientos de construcción.

5.1.22. Ingeniería básica extendida: Esta etapa de la ingeniería se elabora con documentos que constituyen la ingeniería básica de forma tal que permitan desarrollar un plan de ejecución de proyecto requerido para la realización de las fases restantes del proyecto.

5.1.23. Ingeniería de detalle: Etapa de la ingeniería que consiste en el Diseño definitivo y especificaciones detalladas para cada componente del Sistema de Transporte con base en la Ingeniería básica.

5.1.24. Libro de proyecto: Compendio de la información generada y documentada por las disciplinas que intervienen e integran un Proyecto.

5.1.25. Mitigación: Reducción de la probabilidad de ocurrencia y/o consecuencia de un Evento no deseado.

5.1.26. Presión de Diseño: El valor de la presión a la que se diseña el Sistema de Transporte, de acuerdo con las condiciones máximas requeridas de presión y temperatura esperadas durante su operación, y conforme a las cuales se determinan las especificaciones más estrictas de espesor de pared y de sus componentes.

5.1.27. Presión Máxima de Operación (PMO): Presión Máxima de funcionamiento real, es la presión más alta a la que opera un Sistema de Transporte por Ducto durante un ciclo normal de operación.

5.1.28. Presión Máxima de Operación Permisible (PMOP): Es la máxima presión a la cual se puede permitir la operación de un Ducto o Segmento del Sistema de Transporte.

5.1.29. Resistencia mínima a la cedencia (RMC): Límite de deformación permanente especificado por el fabricante de la tubería, que corresponde al valor del esfuerzo aplicado a un material después del cual éste sufre una deformación sin incremento sensible del esfuerzo.

5.1.30. Sección: Longitud delimitada por cambios en los atributos del Ducto.

5.1.31. Segmento: Tramo de un Ducto que tiene las mismas características y especificaciones en función de su ubicación, Clase de localización, servicio, Presión Máxima de Operación, presión interna de diseño, Presión Máxima de Operación Permisible, y/o atributos particulares.

5.1.32. Sistema de Transporte: Todas las secciones de Ductos terrestres, enterradas y/o sumergidas en cuerpos de agua (ríos, pantanos, lagos, lagunas o presas), equipos, instrumentos, Componentes o dispositivos por los que el Gas Natural y etano fluye y que incluyen, entre otros, válvulas, accesorios unidos al Ducto, estaciones de compresión, estaciones de regulación y/o medición, trampas de envío y recibo de diablos, en su caso.

5.1.33. Trampa para dispositivos de limpieza e inspección interna (Trampa de diablos): Es la instalación interconectada al Ducto que se utiliza para fines de envío y recibo de dispositivos de inspección o limpieza interna.

5.1.34. Válvula de seccionamiento: Dispositivo instalado en la tubería para controlar o bloquear el flujo de gas hacia cualquier Sección del Sistema de Transporte.

5.1.35. Ventear o venteo: Acción de liberar a la atmósfera los gases y vapores de forma controlada que se realiza únicamente con el objeto de mantener las condiciones de seguridad operativa.

5.2. Unidades y términos abreviados

• cm Centímetro

• m Metro

• m3 Metro cúbico

• mm Milímetro

• km Kilómetro

• kPa Kilopascal

• kV Kilovoltio

• °C Grados Celsius

• in Pulgadas

• K Grados Kelvin

• V Voltio

• APC Aprobada Para Construcción

• ARSH Análisis de Riesgo para el Sector Hidrocarburos

• DTI Diagrama de Tubería e Instrumentación

• PD Presión de Diseño

• RSPA Revisión de Seguridad de Pre-arranque

• TMPO Temperatura Máxima Permisible de Operación

• TVR Tiempo de vida remanente

• UTM Universal Transversal de Mercator (en inglés Universal Transverse Mercator)

6. Diseño

6.1. Selección de la ruta del Ducto

6.1.1. Para seleccionar la ruta del Ducto se deben tomar en cuenta al menos los factores siguientes:

I. Seguridad de las personas que se ubiquen cerca de las Instalaciones del Sistema de Transporte;

II. Evaluación de impacto al medio ambiente tomando en cuenta como mínimo:

a) Trabajos temporales durante la construcción, reparación, mantenimiento y/o modificación;

b) Permanencia a largo plazo del Ducto, y

c) Riesgo por fuga de Gas Natural.

III. Identificación y evaluación del Riesgo al Ducto por las construcciones y/o instalaciones aledañas que puedan afectar a lo largo de la ruta;

IV. Identificación y evaluación del Riesgo de las actividades de terceros a lo largo de la ruta que puedan afectar al Ducto;

V. Instalaciones actuales y futuras, incluidas Instalaciones propias o de otros Sistemas de Transporte, cruces con vías de comunicación, cuerpos de agua, sistemas de drenaje, drenes y obras especiales que afecten la instalación del Ducto;

VI. Acceso a la ruta;

VII. Ancho de la ruta;

VIII. Estudios del suelo para identificar las características geográficas, geológicas, geotécnicas, de corrosividad y topográficas;

IX. Identificación y localización de tuberías, cables eléctricos (baja, mediana y alta tensión), cables de telecomunicaciones y obstáculos, que puedan afectar la selección de la ruta;

X. Estudios hidrológicos, y

XI. No cruzar con Áreas Naturales Protegidas.

6.1.2. Los factores identificados en el numeral 6.1.1, se deben tomar en cuenta dentro de la franja de 800 m, como mínimo, a cada lado de la ruta del Ducto, considerando las características y requerimientos establecidos en el Diseño, Construcción, Operación y Mantenimiento del Sistema de Transporte, que pueden influir; así como, la presencia de las áreas urbanas e industriales en la ruta.

6.1.3. Se deben contar con las cartas topográficas y los planos de los levantamientos topográficos realizados durante la selección y trazo de la ruta, cuyas referencias deben estar contenidas en herramientas para Sistemas de Información Geográfica (SIG).

6.2. Cargas adicionales

El Regulado debe identificar las cargas externas impuestas al Ducto, relacionadas con el medio ambiente y condiciones operativas, tales como:

I. Cargas vivas (peso del gas, agua, nieve, hielo, viento, entre otros);

II. Cargas por tránsito vehicular;

III. Cargas muertas (peso del Ducto, recubrimientos, rellenos, válvulas y otros accesorios no soportados);

IV. Esfuerzos provocados por sismos;

V. Vibración y/o resonancia;

VI. Esfuerzos provocados por asentamientos o derrumbes en regiones de suelos inestables;

VII. Efectos de contracción y expansión térmica del Ducto por condiciones internas del fluido y externas ambientales;

VIII. Movimiento de los equipos conectados al Ducto;

IX. Esfuerzos por corrientes fluviales o pluviales;

X. Esfuerzos en los cruces con vías de comunicación;

XI. Densidad de población cercana al Ducto, y

XII. Espesor adicional por desgaste natural o margen de corrosión.

6.3. Clases de localización

6.3.1. Determinación de las Clases de localización

6.3.1.1. El Regulado debe determinar las Clases de localización evaluando los posibles daños que afecten al Sistema de Transporte, para garantizar la Seguridad Industrial, Seguridad Operativa, protección al medio ambiente, población y sus bienes.

6.3.1.2. La zona por donde pase el Ducto se debe dividir en Áreas unitarias continuas para determinar las Clases de localización, las cuales, cuenten con el máximo número de edificaciones destinadas a la ocupación humana acorde a la Clase de localización.

6.3.1.3. La longitud del Área unitaria podrá reducirse cuando el Regulado justifique la existencia de barreras físicas o de otros factores que limiten la extensión de las zonas con mayor densidad de población de una distancia total menor de 1600 metros.

6.3.2. Clasificación de las Clases de localización.

6.3.2.1. El Regulado debe clasificar las Clases de localización con base en la actividad humana, número de construcciones y en la densidad de población por kilómetro cuadrado a lo largo de la ruta del Sistema de Transporte por Ducto, tomando como referencia la información de instituciones oficiales y documentos actuales existentes referentes a censo de población y vivienda, así como, las herramientas para el SIG.

6.3.2.2. Se deben identificar y clasificar las Clases de localización donde se pretenda ubicar el Ducto, de acuerdo con lo siguiente:

I. Clase de localización 1. Lugares expuestos a la actividad humana poco frecuente sin presencia humana permanente. Esta Clase de Localización refleja áreas de difícil acceso, como los desiertos y regiones de la tundra.

II. Clase de localización 2. El Área unitaria que cuenta con diez o menos construcciones ocupadas por personas y/o lugares con una densidad de población inferior a 50 habitantes por kilómetro cuadrado. Esta Clase de Localización refleja áreas como tierras baldías, tierras de pastoreo, tierras agrícolas y otras zonas escasamente pobladas.

III. Clase de localización 3. El Área unitaria con más de diez y hasta cuarenta y cinco construcciones ocupadas por personas y/o lugares con una densidad de población de 50 personas o más, pero menos de 250 personas por kilómetro cuadrado, con múltiples viviendas, con hoteles o edificios de oficinas donde no más de 50 personas pueden reunirse regularmente y con industrias dispersas. Esta Clase de Localización refleja áreas donde la densidad de población es intermedia entre la Clase de Localización 2 y la Clase de Localización 4, tales como las zonas marginales ubicadas alrededor de las ciudades y pueblos, ranchos y fincas.

IV. Clase de localización 4. El Área unitaria que cuenta con cuarenta y seis construcciones o más ocupadas por personas y/o lugares con una densidad poblacional de 250 personas o más por kilómetro cuadrado, excepto donde prevalezca una Clase de Localización 5. Esta Clase de Localización refleja zonas donde existan desarrollos urbanos, zonas residenciales, zonas industriales y otras áreas pobladas que no estén incluidas en la Clase de Localización 5.

V. Clase de localización 5. Cuando además de las condiciones presentadas en una Clase de Localización 4, prevalece alguna de las características siguientes:

a) Construcciones de cuatro o más niveles incluyendo la planta baja;

b) Vías de comunicación con tránsito intenso o masivo, o

c) Instalaciones subterráneas de servicios públicos.

6.3.2.3. Los requisitos establecidos en la Clase de localización 4 se deben aplicar al Sistema de Transporte ubicado en Clases de localización 2 y 3, cuando existan lugares de reunión pública con concentración de grupos de 20 o más personas tanto en un espacio exterior como en un edificio, tomando en cuenta al menos los siguientes:

I. Iglesias;

II. Escuelas;

III. Edificios de vivienda, y/o

IV. Hospitales o áreas recreativas.

6.3.3. Determinación de la PMOP.

6.3.3.1. Se debe determinar la PMOP a la que opere el Ducto, la cual no debe exceder la PD.

6.3.3.2. El Ducto que no fue sometido a una prueba hidrostática debe operar a una PMOP con un Esfuerzo tangencial máximo de 60% de su Resistencia mínima de la cedencia (RMC), siempre y cuando, se cumpla con al menos alguna de las condiciones siguientes:

I. Que sea inspeccionado para determinar el espesor mínimo cada 1 km;

II. Que conserve sus condiciones de integridad mecánica en toda su trayectoria;

III. Que el ascenso de la presión sea de forma gradual en un 10% cada hora, y/o

IV. Que esté sujeto a un programa de administración de integridad mecánica inmediata y futura, con base en estudios de inspección.

6.3.4. Profundidad mínima

6.3.4.1. El Regulado debe seleccionar la profundidad mínima de un Ducto enterrado, tomando como referencia la distancia entre la parte superior del Ducto y el terreno terminado, de conformidad con lo establecido en la Tabla 1.

Tabla 1.- Profundidad mínima

Localización |

Suelo normal |

Roca consolidada |

Centímetros (al lomo del Ducto) |

||

Clase de localización 1, 2 y 3 |

60 |

45 |

Clase de localización 4 y 5 |

75 |

60 |

Cruzamiento con carreteras y zanjas de drenaje en caminos públicos |

90 |

60 |

Cruces de ferrocarril |

120 |

120 |

6.3.4.2. El Ducto debe ser diseñado para soportar cargas externas, tomando en cuenta una protección adicional y/o una profundidad mayor de enterrado, en las áreas donde se identifique lo siguiente:

I. Actividades agrícolas que requieran de arado profundo;

II. Áreas sujetas a erosión, y

III. Construcción de carreteras, vías de ferrocarril, entre otras.

6.3.4.3. El Ducto debe diseñarse para instalarse a una profundidad de cubierta mínima de 180 cm en suelo normal o 60 cm en roca consolidada, en los casos siguientes:

I. Ríos navegables;

II. Cuerpos de agua, cauces perennes e intermitentes, canales y/o

III. Puertos marítimos.

6.4. Separación con otras Instalaciones

6.4.1. Los Ductos que se ubiquen dentro de una misma zanja deben cumplir como mínimo con una separación de 1 m de paño a paño.

6.4.2. Cuando se requieran ubicar Ductos en diferentes zanjas, deben tener como mínimo una separación de 2 m de paño a paño.

6.4.3. En caso de que existan factores que impidan cumplir con las distancias mínimas de separación entre Ductos, se debe realizar un estudio que demuestre que las distancias seleccionadas no afectan los sistemas de control de corrosión de los Ductos, dicho estudio debe tomar en cuenta al menos lo siguiente:

I. Cargas impuestas al Ducto;

II. Identificación de la ubicación del Ducto;

III. Estabilidad del terreno;

IV. Canalizaciones de líneas eléctricas, y

V. Interferencia de corrientes eléctricas de otros sistemas de protección catódica.

6.4.4. El Sistema de transporte debe disponer de vías que permitan el acceso a las instalaciones siguientes:

I. Válvulas de seccionamiento superficiales y/o enterradas, y cruces aéreos;

II. Estaciones de regulación y/o medición;

III. Trampas de diablos, y

IV. Estaciones de compresión.

6.4.5. Para prevenir incidentes y accidentes que generen un Riesgo a la población, al medio ambiente y al Ducto, se deben identificar y analizar las construcciones aledañas tomando en cuenta al menos las siguientes:

I. Áreas de almacenamiento de sustancias inflamables o peligrosas;

II. Derechos de vía y/o franjas de seguridad de otros servicios;

III. Edificaciones, y/o

IV. Zonas urbanas.

6.4.6. La Franja de seguridad del Ducto debe cumplir como mínimo con lo siguiente:

I. No invadir derechos de vía de otros servicios como carreteras o vías férreas; excepto cuando la Franja de seguridad del Ducto sea compartida con otros Ductos o cuando por la ubicación del usuario final del Sistema de Transporte, se ubique en una zona urbana y/o parques industriales, en este caso se deben solicitar las autorizaciones a las dependencias y concesionarias correspondientes;

II. Ubicarse a una distancia mínima de 10 m de cualquier edificación, para proporcionar una zona de amortiguamiento y de maniobras de emergencia;

III. Ubicarse a no menos de 15 m de cualquier instalación donde se almacenen sustancias peligrosas o inflamables, y

IV. Ubicarse a más de 50 m de centros de concentración pública, entre otros:

a) Hospitales;

b) Escuelas;

c) Guarderías;

d) Salas de concierto;

e) Iglesias;

f) Centros de convención;

g) Parques recreativos, y/o

h) Centros comerciales.

6.4.7. Si los Ductos se ubican cerca de líneas de transmisión eléctrica, el Regulado debe cumplir con al menos lo siguiente:

I. Establecer medidas para evitar o reducir las corrientes de falla resultado de descargas eléctricas o anomalías de equipo eléctrico que generen condiciones de Riesgo al personal, a la población o daño al Ducto, tomando en cuenta al menos las instalaciones siguientes:

a) Aterrizaje de las estructuras de líneas de transmisión eléctrica;

b) Subestaciones eléctricas;

c) Centrales de generación eléctrica, y

d) Redes de tierras con elevadas corrientes de falla.

II. Establecer medidas para reducir y/o mitigar los niveles del potencial eléctrico en el Ducto paralelo a líneas de transmisión, y

III. Establecer medidas para evitar el paralelismo y cercanía a líneas de transmisión eléctrica, en caso de que esto no sea posible, establecer las medidas para reducir y/o mitigar la corrosión debido a la interferencia con el Sistema de protección catódica (SPC).

6.4.8. La separación de un Ducto entre la base o el sistema de tierras de la torre de transmisión eléctrica debe cumplir como mínimo con las distancias siguientes:

I. 15 m para líneas de transmisión de 400 kV, y

II. 10 m para líneas de transmisión de 230 kV o menores.

6.4.9. Cuando se presenten factores que impidan cumplir con las distancias mínimas establecidas en el numeral 6.4.8, la distancia debe ser superior o igual a 3 m y se debe realizar un estudio antes y después de la instalación del Ducto, para reforzar el recubrimiento dieléctrico donde se requiera.

6.5. Selección de materiales del Ducto.

6.5.1. Requisitos de la selección

Los materiales de la tubería y sus Componentes deben cumplir con al menos los requisitos siguientes:

I. Mantener su integridad estructural y propiedades mecánicas de acuerdo con las condiciones de operación y ambientales, y

II. Tener propiedades fisicoquímicas resistentes al producto transportado.

6.5.2. Tubería de acero al carbono

6.5.2.1. La tubería se debe seleccionar de acuerdo con lo establecido en el numeral 814.1.1 del código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.2.2. El espesor mínimo de pared del Ducto se debe calcular de conformidad con lo establecido en la ecuación siguiente:

![]()

Donde:

t = Espesor de pared mínimo requerido, en mm.

P = Presión de Diseño, en kPa.

S = RMC en kPa de conformidad con lo establecido en el numeral 841.1.4 del Código ASME B31.8 vigente o aquel que lo modifique o sustituya, o su equivalente. Las resistencias mínimas especificadas de algunos de los aceros para tuberías más comunes se encuentran establecidas en el Apéndice D del Código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

D = Diámetro exterior especificado para la tubería, en mm.

F = Factor de diseño determinado con base en lo establecido en la Tabla 2.

E = Factor de eficiencia de junta longitudinal determinado con base en lo establecido en la Tabla 3.

T = Factor de reducción de temperatura determinado con base en lo establecido en la Tabla 4.

Tabla 2.- Factor de diseño por densidad de población |

|||||

Clase de Localización |

1 |

2 |

3 |

4 |

5 |

Ruta general |

0.77 |

0.77 |

0.67 |

0.55 |

0.45 |

Cruces e invasiones paralelas. Caminos secundarios |

0.77 |

0.77 |

0.67 |

0.55 |

0.45 |

Cruces e invasiones paralelas. Caminos principales, vías de ferrocarril, canales, ríos, y lagos |

0.67 |

0.67 |

0.67 |

0.55 |

0.45 |

Trampas de diablos |

0.67 |

0.67 |

0.67 |

0.55 |

0.45 |

Ducto principal en estaciones y terminales |

0.67 |

0.67 |

0.67 |

0.55 |

0.45 |

Construcciones especiales, como ensambles fabricados y Ducto en puentes |

0.67 |

0.67 |

0.67 |

0.55 |

0.45 |

Tabla 3.- Factor de eficiencia de junta longitudinal soldada (E) |

||

Especificación |

Clase de Ducto |

Factor de junta longitudinal (E) |

ASTM A53 |

Sin costura Soldadura por resistencia eléctrica Soldadura a tope en horno: Soldadura continua |

1.00 1.00 0.60 |

ASTM A106 |

Sin costura |

1.00 |

ASTM A134 |

Soldadura por fusión eléctrica |

0.80 |

ASTM A135 |

Soldadura por resistencia eléctrica |

1.00 |

ASTM A139 |

Soldadura por fusión eléctrica |

0.80 |

ASTM A333 |

Sin costura Soldadura por resistencia eléctrica |

1.00 1.00 |

ASTM A381 |

Soldadura con doble arco sumergido |

1.00 |

ASTM A671 |

Soldadura por fusión eléctrica Clases 13, 23, 33, 43 y 53 Clases 12, 22, 32, 42 y 52 |

0.80 1.00 |

ASTM A672 |

Soldadura por fusión eléctrica Clases 13, 23, 33, 43 y 53 Clases 12, 22, 32, 42 y 52 |

0.80 1.00 |

ASTM A691 |

Soldadura por fusión eléctrica Clases 13, 23, 33, 43 y 53 Clases 12, 22, 32, 42 y 52 |

0.80 1.00 |

API 5L |

Soldadura por resistencia eléctrica Sin costuras Soldadura con arco sumergido Soldadura a tope en horno Soldadura combinada |

1.00 1.00 1.00 0.60 1.00 |

Tabla 4.- Factor de reducción por temperatura (T) |

|

Temperatura del gas K (°C) |

T |

394.26 o menor (121 °C) |

1.000 |

*422.03 (149 °C) |

0.967 |

* 449.81 (177 °C) |

0.933 |

* 477.59 (204 °C) |

0.900 |

* 505.37 (232 °C) |

0.867 |

(*) Para temperaturas intermedias del gas, el factor de corrección por temperatura se determina por interpolación directa.

6.5.2.3. Cuando se utilice un factor de diseño superior a 0.77, se debe cumplir con lo establecido en el Apéndice C (Normativo).

6.5.2.4. El Regulado debe seleccionar el espesor de pared adicional derivado de las cargas identificadas en el numeral 6.2, cuando se requiera.

6.5.2.5. La PD del Ducto se debe calcular de conformidad con lo establecido en la ecuación siguiente:

![]()

P = Presión de Diseño, en kPa.

S = RMC en kPa de conformidad con lo establecido en el numeral 841.1.4 del Código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente. Las resistencias mínimas especificadas de algunos de los aceros para tuberías más comunes se encuentran establecidas en el Apéndice D del Código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

D = Diámetro exterior nominal de la tubería, en mm.

t = Espesor de pared mínimo requerido, en mm.

T = Factor de reducción de temperatura determinado con base en lo establecido en la Tabla 4.

F = Factor de diseño determinado con base en lo establecido en la Tabla 2.

E = Factor de eficiencia de junta longitudinal determinado con base en lo establecido en la Tabla 3.

6.5.2.6. El espesor del Ducto seleccionado debe ser mayor que el espesor requerido por diseño.

6.5.2.7. El Esfuerzo tangencial máximo permitido se debe calcular de conformidad con lo establecido en la ecuación siguiente:

![]()

Donde:

ST = Esfuerzo tangencial máximo permitido en kPa.

P = Presión Máxima de Operación (PMO) en kPa.

D = Diámetro exterior del Ducto en mm.

t = Espesor de pared mínimo requerido en mm.

6.5.2.8. El porcentaje de la Resistencia mínima de cedencia (RMC) se debe calcular de conformidad con lo establecido en la ecuación siguiente:

![]()

Donde:

ST = Esfuerzo tangencial máximo permitido en kPa.

RMC = Resistencia mínima de cedencia en kPa.

6.5.3. Tubería de polietileno

6.5.3.1. La tubería de polietileno seleccionada en el diseño del Ducto debe cumplir con lo establecido en la NMX-X-043-SCFI-2017 o con el numeral 1, inciso a, del 814.1.3 del Código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.3.2. Cuando se utilice tubería de polietileno la PD debe ser 10% mayor que la Presión Máxima de Operación (PMO), y se debe calcular mediante alguna de las ecuaciones siguientes:

![]()

o

![]()

Donde:

P = Presión de Diseño en kPa.

S = Resistencia hidrostática a largo plazo en kPa, determinada a una de las siguientes temperaturas: 296 K, 311 K, 322 K, 333 K o 355 K la cual debe ser la inmediata superior a la temperatura de operación del Ducto.

t = Espesor de pared especificado del Ducto en mm (in).

D = Diámetro exterior especificado del Ducto en mm (in).

SDR = Relación de dimensión estándar, la relación entre el diámetro exterior promedio especificado y el espesor de pared mínimo especificado en mm (in).

6.5.3.3. La PD de la tubería de polietileno debe ser igual o menor a la presión manométrica de 689 kPa.

6.5.3.4. No se debe usar Ducto de polietileno cuando la temperatura de operación del material sea menor de 244 K, o mayor que la temperatura a la cual se determinó la resistencia hidrostática a largo plazo (S) en el cálculo de la PD y en ningún caso puede exceder los 355 K.

6.5.4. Tubería de poliamida sin plastificante

6.5.4.1. La tubería seleccionada en el diseño del Ducto debe cumplir con lo establecido en la NMX-X-047-SCFI-2014 o con el numeral 2, inciso a, del 814.1.3 del código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.4.2. Cuando se utilice tubería de poliamida sin plastificante la PD debe ser 10% mayor que la Presión Máxima de Operación (PMO), y se debe calcular mediante alguna de las ecuaciones siguientes:

![]()

o

![]()

Donde:

P = Presión de Diseño en kPa.

S = Resistencia hidrostática a largo plazo en kPa, determinada a una de las siguientes temperaturas: 296 K, 311 K, 322 K, 333 K o 355 K la cual debe ser la inmediata superior a la temperatura de operación del Ducto.

t = Espesor de pared especificado del Ducto en mm (in).

D = Diámetro exterior especificado del Ducto en mm (in).

SDR = Relación de dimensión estándar, la relación entre el diámetro exterior promedio especificado y el espesor de pared mínimo especificado en mm (in).

6.5.4.3. La PD de la tubería de poliamida sin plastificante debe ser igual o menor a los 1,723 kPa.

6.5.4.4. Se puede utilizar tubería de poliamida sin plastificante cuando la temperatura de operación del material sea menor de 233 K, o mayor que la temperatura 355 K.

6.5.5. Componentes del Ducto

6.5.5.1. Válvulas para el sistema del transporte

6.5.5.1.1. Las válvulas seleccionadas en el Diseño del Ducto deben cumplir con lo establecido en el numeral 831.1 del código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.5.1.2. La distancia máxima de Válvula a Válvula de seccionamiento del Ducto se debe determinar con base en las Clases de localización a lo largo de su trayectoria, de acuerdo con lo establecido en la tabla 5.

Tabla 5.- Distancia máxima entre Válvulas de seccionamiento. |

|

Clase de localización |

Distancia (km) |

1 y 2 |

32 |

3 |

24 |

4 |

16 |

5 |

8 |

6.5.5.1.3. La distancia entre Válvulas de seccionamiento debe ser modificada en caso de que se identifiquen restricciones físicas, condiciones de Riesgo o de accesibilidad, para que estas sean instaladas en lugares de libre acceso.

6.5.5.1.4. Las Válvulas de seccionamiento deben ser instaladas en:

I. Ubicaciones con base en las recomendaciones del ARSH;

II. Entradas y salidas de la Estación de compresión;

III. Cada conexión de un ramal al Ducto principal, de manera que su ubicación sea lo más cercana a este, y

IV. En zonas donde la mancha urbana o la edificación habitacional, comercial o industrial se desarrolle a distancias menores del ancho mínimo de la Franja de seguridad del Ducto o en su caso, que invadan la Franja de seguridad, determinando el espaciamiento entre válvulas.

6.5.5.1.5. En zonas de acceso limitado al Ducto se deben instalar Válvulas de seccionamiento automáticas o de operación remota.

6.5.5.1.6. Las Válvulas de seccionamiento y sus dispositivos deben cumplir al menos con lo siguiente:

I. Localizarse en lugares accesibles;

II. Estar protegidas contra daños originados por la naturaleza y/o manipulaciones de terceros no autorizadas;

III. Contar con soportes para evitar movimientos en el Ducto, y

IV. Ubicarse fuera de derechos de vía de terceros.

6.5.5.1.7. La Sección del Ducto que se encuentre entre Válvulas de seccionamiento debe contar con una válvula de desfogue que permita la operación del Ducto.

6.5.5.1.8. El desfogue de la válvula debe ser dirigido de tal manera que el gas pueda ser liberado a la atmósfera sin que se presente un Riesgo para la población o zonas vulnerables.

6.5.5.1.9. Si el Ducto se encuentra adyacente a una línea de transmisión eléctrica, el desfogue se debe situar a una distancia igual o superior a las distancias mínimas de seguridad, establecidas en el numeral 6.4.8.

6.5.5.1.10. Se debe contar con dispositivos de relevo o de limitaciones de presión cuando el Ducto se encuentre conectado a un compresor o a una fuente de gas donde la falla del control de presión o de algún otro tipo de falla, puedan resultar en una presión que exceda la PMOP.

6.5.5.1.11. Los dispositivos de relevo y de limitación de presión, deben cumplir al menos con lo siguiente:

I. El dimensionamiento, selección e instalación debe cumplir con la normatividad vigente, códigos y estándares nacionales e internacionales aplicables;

II. Materiales resistentes a la corrosión;

III. Estar instalados sin restricciones físicas o de accesibilidad y protegidos;

IV. Contar con soportes de material no combustible;

V. Estar localizados donde el gas pueda descargarse a la atmósfera sin Riesgos a la población o zonas vulnerables, evitando la acumulación de agua, hielo o nieve, que limiten su funcionamiento;

VI. Evitar la vibración;

VII. Diseñarse para que en caso de accionamiento el gas se libere hacia la atmósfera (arriba) y mantenga su capacidad de desfogue, y

VIII. Instalarse con una válvula de bloqueo que facilite:

a) Sustitución por fallas durante la operación, y

b) Mantenimiento y pruebas.

6.5.5.2. Bridas

6.5.5.2.1. Las bridas seleccionadas en el diseño del Ducto deben cumplir con lo establecido en el numeral 831.2 del código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.5.2.2. Los ensambles bridados deben resistir la PMOP del Ducto y mantener sus propiedades mecánicas, físicas y químicas a la temperatura de operación establecida en el Diseño.

6.5.5.3. Conexiones para ramales

Las conexiones diferentes a válvulas y bridas seleccionadas en el diseño del Ducto deben cumplir con lo establecido en el numeral 831.3 y 831.4 del código ASME B31.8, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.5.5.4. Accesorios

6.5.5.4.1. Los accesorios seleccionados en el diseño del Ducto deben cumplir con lo establecido en el numeral 831.3.1 del código ASME B31.8, con la norma ISO 15590-2, vigentes o aquellos que lo modifiquen o sustituyan, o sus equivalentes.

6.5.5.4.2. El espesor de pared de los accesorios roscados debe ser igual o mayor al especificado para las presiones y temperaturas establecidas en el diseño.

6.5.5.4.3. Los accesorios de acero soldable a tope deben ser de material compatible o equivalente al del Ducto, y soportar la presión y temperatura de Diseño.

6.5.5.4.4. Los accesorios de polietileno seleccionados en el diseño del Ducto deben cumplir con lo establecido en la NMX-X-043-SCFI-2017 o con ASTM D2513 o con ISO 4437-3, vigentes o aquellos que lo modifiquen o sustituyan, o sus equivalentes.

6.5.5.4.5. Los accesorios de poliamida sin plastificante seleccionados en el diseño del Ducto deben cumplir con lo establecido en la NMX-X-047-SCFI-2014 o con ASTM F2945 o con ISO 16486-3, vigentes o aquellos que lo modifiquen o sustituyan, o sus equivalentes.

6.5.5.5. Soportes y anclajes

6.5.5.5.1. El Ducto, sus equipos y Componentes deben contar con soportes y anclajes, que cumplan con al menos lo siguiente:

I. Resistir fuerzas derivadas de la expansión, contracción y peso del Ducto;

II. Soportar esfuerzos excesivos cuando el Ducto esté conectado a equipos en operación;

III. Resistir fuerzas longitudinales causadas por una flexión o desviación del Ducto;

IV. Evitar o amortiguar la vibración excesiva, y

V. Resistir cambios súbitos de presión.

6.5.5.5.2. Se debe seleccionar el método de instalación de los soportes y anclajes, que permita la inspección visual para detectar la corrosión externa y el desgaste entre la tubería y el soporte o anclaje del Ducto.

6.5.5.5.3. Si el Ducto superficial se diseñó para operar con un esfuerzo circunferencial menor al 50% de la RMC, los soportes o anclajes pueden soldarse directamente a la tubería.

6.5.5.5.4. Si el Ducto superficial se diseñó para operar con un esfuerzo circunferencial igual o mayor al 50% de la RMC, los soportes o anclajes deben soldarse a un elemento que rodeé la circunferencia del Ducto donde sean instalados.

6.5.5.5.5. La conexión con el elemento que rodea la circunferencia del Ducto se debe realizar mediante soldaduras continuas o mediante el uso de una conexión mecánica, atornillada o con abrazaderas.

6.5.5.5.6. Los soportes y anclajes del Ducto superficial deben ser diseñados de material no combustible resistente a las condiciones físicas y químicas del entorno, y contar al menos con las características siguientes:

I. Instalarse de manera que no interfieran con la expansión y contracción del Ducto;

II. Cumplir con las condiciones de operación para no generar un daño al Ducto, y

III. Que no se desacoplen con el movimiento del Ducto.

6.6. Registros

6.6.1. Los registros subterráneos diseñados para las válvulas, estaciones de relevo de presión o de regulación, deben cumplir como mínimo con lo siguiente:

I. Resistir las cargas externas que se puedan presentar para proteger el equipo instalado;

II. Contar con el espacio que permita acceder, instalar, operar y mantener el equipo;

III. Construirse de manera que los Ductos que se encuentren dentro de un registro, sean de acero para diámetros de 254 mm (10 in) o menores, exceptuando la tubería de control e instrumentación que puede ser de cobre;

IV. Cuando un Ducto cruce la estructura del registro, se debe evitar el paso de gases o líquidos a través de la abertura y deformaciones en el Ducto;

V. En caso de contar con equipo eléctrico, este debe cumplir con los requerimientos mínimos establecidos en la normatividad vigente, códigos y estándares nacionales e internacionales aplicables;

VI. Impedir y/o reducir la entrada de agua, y

VII. Contar con estructuras para el ascenso y descenso seguro.

6.6.2. Los registros subterráneos para válvulas, estaciones de relevo de presión o de regulación, deben estar localizados en lugares accesibles, fuera de derechos de vía de terceros y lo más alejado posible de:

I. Cruzamientos de calles o puntos donde el tránsito sea pesado o denso;

II. Puntos de elevación mínima, cuencas de recolección o lugares donde la cubierta de acceso se encuentre en cauces de aguas superficiales, y/o

III. Instalaciones eléctricas, de agua, telefónicas y/o ductos de vapor.

6.6.3. Los registros subterráneos o fosas de techo cerrado para válvulas, estaciones de relevo de presión o de regulación, deben estar sellados, venteados o ventilados tomando en cuenta al menos, lo siguiente:

I. Cuando el volumen interno exceda los 5.7 m3 deben contar con ventilación mediante dos conductos de 100 mm (4 in) de diámetro, a una altura que permita la descarga y dispersión del gas;

II. Cuando el volumen interno sea mayor de 2.1 m3 pero menor de 5.7 m3, se debe tomar en cuenta al menos lo siguiente:

a) Si están sellados, todas las aberturas deben estar equipadas con cubiertas de ajuste hermético y se debe contar con las herramientas o equipos, y procedimientos que permitan medir la concentración explosiva interna antes de retirar la cubierta, y

b) Si cuentan con venteos, se debe evitar que fuentes externas de ignición alcancen la atmósfera explosiva y puedan presentar un Riesgo a la población y zonas vulnerables.

III. Si está ventilado mediante aberturas en la cubierta o rejilla, y la relación entre el volumen interno del registro y el área de ventilación efectiva de la cubierta o rejilla es igual o menor que 20 a 1, no se requiere ventilación adicional.

6.6.4. El registro que contenga un Ducto no debe estar conectado al drenaje u otra estructura subterránea.

6.7. Estaciones de compresión

6.7.1. Las Estaciones de compresión deben estar ubicadas dentro de las instalaciones que estén bajo el control del operador responsable del Sistema de Transporte.

6.7.2. La estación debe situarse en un área que permita el libre movimiento del equipo móvil contra incendio y de atención a emergencia, y que cuente con superficies de rodamiento las cuales deben tener un ancho mínimo de 3 m, libres de obstáculos y maleza.

6.7.3. La Estación de compresión debe ser diseñada y estructurada con materiales no combustibles.

6.7.4. La Estación de compresión debe contar con al menos dos salidas de emergencia hacia un área segura, las cuales deben estar separadas y libres de obstáculos.

6.7.5. La distancia máxima desde cualquier punto de operación en la Estación de compresión hasta una salida segura debe ser igual o menor a 23 m medidos a lo largo de la línea central de pasillos.

6.7.6. El cerrojo de las puertas de salida de emergencia se debe accionar rápidamente desde el interior sin necesidad de una llave, teniendo apertura hacia afuera del recinto y contar con barras de pánico.

6.7.7. La cerca perimetral de la Estación de compresión debe contar con al menos, dos puertas que faciliten la salida a un lugar seguro o contar con otras vías alternas de escape y estar localizadas a una distancia máxima de 61 m medidos desde dentro la Estación de compresión, teniendo apertura sin necesidad de llave desde el interior hacia afuera y sin obstrucciones.

6.7.8. El equipo eléctrico y la instalación del alumbrado en las Estaciones de compresión deben cumplir con los requerimientos para protección de Riesgos en áreas peligrosas clasificadas de acuerdo con lo establecido en la NOM-001-SEDE-2012.

6.7.9. Se debe contar con tanque(s) separador(es) para evitar la entrada de líquidos al compresor debido a la condensación de vapores contenidos en el Gas Natural, bajo condiciones previstas de presión y temperatura, o al arribo accidental de líquidos con la corriente de Gas Natural.

6.7.10. Los tanques separadores usados para remover líquidos entrampados en una Estación de compresión deben cumplir con al menos lo siguiente:

I. Contar con medios de operación automáticos o manuales para remover los líquidos;

II. Contar con dispositivos de paro automático del compresor;

III. Contar con alarma de alto nivel de líquido, y

IV. Estar diseñados y fabricados de conformidad con lo establecido en el código ASME BPVC.VIII.1, vigente o aquel que lo modifique o sustituya, o su equivalente.

6.7.11. Las Estaciones de compresión deben contar con dispositivos para efectuar el Paro por Emergencia de la estación; así como, con válvulas de corte de activación remota o automática para la protección de la Instalación.

6.7.12. Las válvulas de corte de activación remota o automática deben cerrar en presencia de fuego y estar protegidas mediante aislante térmico o pintura intumescente; así como, contar con un sistema de enfriamiento previsto en el diseño del sistema contra incendio.

6.7.13. El sistema de paro por emergencia debe cumplir, como mínimo las siguientes acciones:

I. Realizar el paro de equipos de compresión en forma segura;

II. Bloqueo del gas que entra o sale de la estación dependiendo de la filosofía de operación;

III. Descarga del gas por medio del Ducto de desfogue a un cabezal de venteo a la atmósfera, a un quemador o a un equipo de destrucción o de reinyección al Sistema de Transporte, bajo condiciones seguras;

IV. Evitar el bloqueo de los circuitos eléctricos que abastecen el alumbrado de emergencia y los equipos que requieran permanecer energizados, y

V. Accionar por lo menos desde dos localizaciones, las cuales deben cumplir como mínimo con los criterios siguientes:

a) Estar ubicadas fuera del área de compresores;

b) Estar ubicadas cerca de las puertas de salida, si la Estación de compresión está cercada;

c) Estar ubicadas cerca de las puertas de salida de emergencia si la estación no está cercada, y

d) Estar ubicadas como máximo a 150 m de los límites de las áreas operativas tales como: edificios, instalaciones y áreas, en los que se realizan actividades que tienen relación con la Estación de compresión.

6.7.14. El Regulado debe contar con un Sistema Instrumentado de Seguridad (SIS) que permita identificar las condiciones de operación de la Estación de compresión y que actúe para proteger la Instalación, el cual debe ubicarse y estar protegido, de acuerdo con las recomendaciones derivadas del ARSH.

6.7.15. Las Estaciones de compresión deben contar con dispositivos de relevo de presión o dispositivos de protección, para que estas no excedan del 10 % sobre la PMOP del Ducto y del equipo de la estación.

6.7.16. Las líneas de venteo que liberen el Gas Natural de las válvulas de relevo de presión de una Estación de compresión deben extenderse hasta un lugar donde el Gas Natural pueda ser venteado a la atmósfera, a un quemador o a un equipo de destrucción o de reinyección al Sistema de Transporte, bajo condiciones seguras.

6.7.17. La Estación de compresión debe contar con equipos de prevención, protección y de atención a emergencias, tomando en cuenta al menos lo siguiente:

I. Sistema de protección contra incendio portátil, móvil o fijo;

II. Sistema de paro por emergencia por:

a) Sobrevelocidad del motor del compresor, excepto en motores de inducción eléctrica o sincrónicos;

b) Baja o alta presión del combustible;

c) Falla por enfriamiento, y/o

d) Falla por lubricación.

III. Dispositivos de cierre automático de alimentación de gas en los motores a inyección;

IV. Dispositivos de enfriamiento del múltiple de distribución al paro del motor, y

V. Los silenciadores de los motores de gas deben contar con ranuras u orificios de ventilación en los difusores de cada compartimento para evitar que el gas quede atrapado en el silenciador.

6.7.18. Los edificios de las Estaciones de compresión deben contar con ventilación natural o mecánica para que el personal no esté en Riesgo por la acumulación de Gas Natural en los cuartos, sótanos, áticos, fosas u otros lugares cerrados.

6.8. Estaciones de regulación y/o medición

6.8.1. Distancias de seguridad

Las Estaciones de regulación y/o medición ubicadas fuera de áreas peligrosas deben cumplir con las distancias mínimas perimetrales de protección establecidas en la Tabla 6.

Tabla 6.- Distancias mínimas de protección |

|

Concepto |

metros |

Caminos o calles con paso de vehículos |

5 |

Concentración de personas |

5 |

Fuentes de ignición |

5 |

Motores eléctricos |

5 |

Subestaciones eléctricas |

5 |

Torres de alta tensión |

10 |

Vías de ferrocarril |

10 |

Almacenamiento de materiales peligrosos |

15 |

6.8.2. Obra civil

6.8.2.1. Las Estaciones de regulación y/o medición deben ubicarse en lugares de fácil acceso y fuera de zonas inundables o aquellas en las que pueda haber acumulación de Gas Natural en caso de fuga.

6.8.2.2. La Estación de regulación y/o medición debe cumplir con los requisitos siguientes:

I. Diseñarse con materiales no combustibles;

II. Construirse en función de las dimensiones del Ducto y prever el espacio necesario para la protección de los equipos e instrumentos que permita las actividades de Operación y Mantenimiento;

III. Contar con ventilación cruzada a favor de los vientos dominantes para evitar acumulación de Gas Natural;

IV. Contar con cerca perimetral;

V. Contar con puertas para el acceso y evacuación del personal y del equipo, y

VI. Contar con accesos para atención a emergencias.

6.8.3. Instalación Eléctrica

La instalación eléctrica de la Estación de regulación y/o medición debe contar con los planos requeridos para la instalación aprobados por una unidad de inspección de Instalaciones Eléctricas acreditada y aprobada en la NOM-001-SEDE-2012.

6.8.4. Obra Mecánica

La Estación de regulación y/o medición debe cumplir al menos con los requisitos siguientes:

I. Contar con una Válvula de seccionamiento en el Ducto de alimentación que cumpla con las características siguientes:

a) Estar ubicada en un lugar accesible y protegida contra daños de terceros;

b) Operar de acuerdo con las especificaciones del fabricante;

c) Estar soportada mecánicamente para prevenir esfuerzos en el Ducto de acuerdo con lo establecido en el numeral 6.5.5.5, y

d) Estar diseñada para que la presión de operación sea menor que la PD del Ducto.

II. Contar con tanque(s) separador(es) de líquidos antes de la medición y regulación, en caso de requerirse;

III. Contar con líneas de desvío (bypass) para llevar a cabo el mantenimiento sin necesidad de interrumpir el suministro de Gas Natural;

IV. Contar con dispositivos de seguridad para evitar una sobrepresión;

V. Cuando se cuente con válvulas de seguridad, el venteo debe prolongarse hasta una altura que permita Ventear el Gas Natural a la atmósfera, a un quemador o a un equipo de destrucción o de reinyección al Sistema de Transporte, bajo condiciones seguras;

VI. Los procedimientos de soldadura empleados deben cumplir con lo establecido en la normatividad vigente, códigos y estándares nacionales e internacionales aplicables;

VII. Contar con una altura mínima de 0.65 m tomando como referencia la parte inferior del Ducto y el nivel de piso, para permitir el acceso para mantenimiento;

VIII. Para Estaciones de regulación y/o medición compactas en gabinete, la parte inferior del Ducto deben tener una altura mínima de 0.25 m sobre el nivel del piso;

IX. El Ducto y sus accesorios que se encuentren enterrados deben contar con un sistema de control de corrosión, de acuerdo con lo establecido en el Apéndice A (Normativo);

X. El Ducto y sus accesorios que se encuentren en la superficie deben contar con un sistema de control de corrosión de acuerdo con lo establecido en el numeral A.3.5 del Apéndice A (Normativo);

XI. Contar con válvulas de bloqueo en las conexiones para la instalación de instrumentos, y

XII. Contar con los Diagramas de Tubería e Instrumentación (DTI) actualizados.

6.8.5. Reguladores de presión

Los reguladores seleccionados en el Diseño deben cumplir al menos con los siguientes requisitos:

I. La PD del regulador de presión debe ser superior a la PMOP en la Estación de regulación y/o medición;